Projektowanie maszyn dla przemysłu to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych, ekonomicznych oraz ergonomicznych. Kluczowym elementem jest zrozumienie specyfikacji technicznych, które muszą być spełnione przez maszyny, aby mogły one działać efektywnie w danym środowisku przemysłowym. Ważne jest również uwzględnienie norm bezpieczeństwa, które mają na celu ochronę pracowników oraz zapewnienie niezawodności urządzeń. Kolejnym istotnym aspektem jest analiza kosztów produkcji oraz eksploatacji maszyn. Projektanci muszą brać pod uwagę nie tylko koszty materiałów, ale także koszty utrzymania i serwisowania. Ergonomia to kolejny kluczowy element, który wpływa na wydajność pracy operatorów. Maszyny powinny być zaprojektowane w taki sposób, aby minimalizować ryzyko urazów oraz zwiększać komfort pracy.

Jakie technologie są wykorzystywane w projektowaniu maszyn dla przemysłu

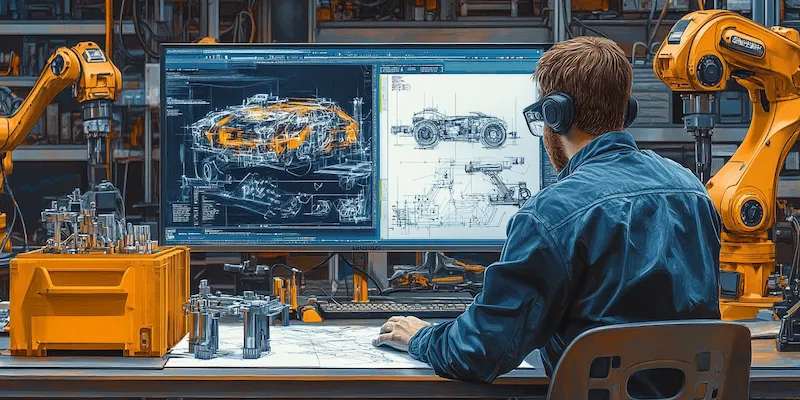

W dzisiejszych czasach projektowanie maszyn dla przemysłu opiera się na zaawansowanych technologiach, które znacząco poprawiają jakość i efektywność procesów produkcyjnych. Jedną z najważniejszych technologii jest modelowanie 3D, które umożliwia inżynierom tworzenie dokładnych wizualizacji projektowanych maszyn. Dzięki temu można łatwo identyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji. Kolejną istotną technologią jest symulacja komputerowa, która pozwala na testowanie różnych scenariuszy działania maszyny w warunkach rzeczywistych bez konieczności budowy prototypu. Automatyzacja i robotyzacja to kolejne kluczowe elementy nowoczesnego projektowania maszyn, które przyczyniają się do zwiększenia wydajności i redukcji kosztów pracy. Warto również wspomnieć o zastosowaniu sztucznej inteligencji i uczenia maszynowego, które mogą wspierać procesy diagnostyczne oraz optymalizacyjne w czasie rzeczywistym.

Jakie są wyzwania związane z projektowaniem maszyn dla przemysłu

Projektowanie maszyn dla przemysłu wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu. Jednym z głównych problemów jest dostosowanie projektów do szybko zmieniających się potrzeb rynku oraz oczekiwań klientów. W dobie globalizacji i rosnącej konkurencji firmy muszą być elastyczne i gotowe do wprowadzania innowacji w krótkim czasie. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Często zdarza się, że nowe maszyny muszą współpracować z przestarzałym sprzętem, co może prowadzić do komplikacji technicznych oraz dodatkowych kosztów. Ponadto inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, co często wpływa na jakość finalnego produktu. Nie można również zapominać o aspektach ekologicznych – projektanci muszą brać pod uwagę wpływ swoich rozwiązań na środowisko naturalne oraz dążyć do minimalizacji negatywnych skutków działalności przemysłowej.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn dla przemysłu

Przyszłość projektowania maszyn dla przemysłu zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję błędów ludzkich. W miarę jak sztuczna inteligencja staje się coraz bardziej zaawansowana, jej zastosowanie w projektowaniu maszyn będzie rosło, umożliwiając tworzenie bardziej inteligentnych i autonomicznych systemów produkcyjnych. Również rozwój Internetu Rzeczy (IoT) wpłynie na sposób monitorowania i zarządzania maszynami w czasie rzeczywistym, co pozwoli na szybsze reagowanie na awarie oraz optymalizację procesów produkcyjnych. W kontekście ochrony środowiska coraz większy nacisk kładzie się na projektowanie maszyn energooszczędnych oraz wykorzystujących odnawialne źródła energii. Inżynierowie będą musieli również zwracać uwagę na materiały biodegradowalne i recyklingowe w swoich projektach.

Jakie umiejętności są niezbędne w projektowaniu maszyn dla przemysłu

Projektowanie maszyn dla przemysłu wymaga od inżynierów posiadania szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest wiedza z zakresu inżynierii mechanicznej, elektrycznej i materiałowej, która pozwala na zrozumienie zasad działania maszyn oraz ich komponentów. Umiejętność posługiwania się nowoczesnymi narzędziami CAD (Computer-Aided Design) jest niezbędna do tworzenia dokładnych modeli 3D oraz rysunków technicznych. Ponadto, znajomość programowania i automatyki jest coraz bardziej ceniona, ponieważ wiele nowoczesnych maszyn opiera się na systemach sterowania, które wymagają umiejętności programistycznych. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na przeprowadzanie skomplikowanych obliczeń oraz analiz wydajnościowych. Komunikacja i praca zespołowa to kolejne istotne umiejętności, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak inżynierowie elektrycy, specjaliści ds. jakości czy menedżerowie projektów.

Jakie są najczęstsze błędy w projektowaniu maszyn dla przemysłu

W procesie projektowania maszyn dla przemysłu mogą wystąpić różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niedoszacowanie wymagań dotyczących wydajności maszyny. Inżynierowie czasami koncentrują się na aspektach estetycznych lub kosztowych, zaniedbując kluczowe parametry techniczne, co może skutkować nieefektywnym działaniem urządzenia. Kolejnym powszechnym błędem jest brak odpowiednich testów prototypów przed rozpoczęciem produkcji seryjnej. Wiele firm decyduje się na wprowadzenie maszyny do użytku bez przeprowadzenia gruntownych testów, co może prowadzić do awarii i wysokich kosztów napraw. Niezrozumienie potrzeb użytkowników końcowych również może być źródłem problemów – maszyny powinny być projektowane z myślą o ergonomii i łatwości obsługi, a ich funkcjonalność powinna odpowiadać rzeczywistym wymaganiom rynku. Dodatkowo, ignorowanie norm bezpieczeństwa oraz przepisów prawnych może prowadzić do poważnych konsekwencji prawnych oraz zagrożeń dla zdrowia pracowników.

Jakie są korzyści płynące z efektywnego projektowania maszyn dla przemysłu

Efektywne projektowanie maszyn dla przemysłu przynosi szereg korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim dobrze zaprojektowane maszyny charakteryzują się wyższą wydajnością operacyjną, co przekłada się na zwiększenie produkcji przy mniejszych nakładach czasu i zasobów. Dzięki zastosowaniu nowoczesnych technologii oraz innowacyjnych rozwiązań można osiągnąć lepszą jakość produktów końcowych, co wpływa na satysfakcję klientów oraz konkurencyjność firmy na rynku. Oszczędność energii to kolejna istotna korzyść wynikająca z efektywnego projektowania – nowoczesne maszyny są często bardziej energooszczędne, co pozwala na redukcję kosztów eksploatacyjnych oraz zmniejszenie negatywnego wpływu na środowisko. Dobrze zaprojektowane maszyny są także łatwiejsze w obsłudze i konserwacji, co przekłada się na mniejsze ryzyko awarii oraz dłuższy czas pracy bez przestojów.

Jakie są przykłady zastosowania nowoczesnych maszyn w przemyśle

Nowoczesne maszyny znajdują zastosowanie w różnych sektorach przemysłowych, przyczyniając się do zwiększenia efektywności produkcji oraz poprawy jakości produktów. W przemyśle motoryzacyjnym wykorzystywane są zaawansowane roboty przemysłowe do montażu pojazdów, które wykonują precyzyjne operacje szybciej i dokładniej niż ludzie. W branży spożywczej nowoczesne linie produkcyjne wyposażone w maszyny pakujące automatyzują procesy pakowania żywności, co zwiększa wydajność oraz minimalizuje ryzyko kontaminacji. W sektorze elektronicznym stosuje się maszyny do montażu powierzchniowego (SMT), które umożliwiają precyzyjne umieszczanie komponentów elektronicznych na płytkach drukowanych. W przemyśle tekstylnym nowoczesne maszyny tkackie pozwalają na szybsze i bardziej elastyczne produkowanie tkanin o różnych wzorach i kolorach. Również w branży budowlanej wykorzystuje się zaawansowane maszyny budowlane takie jak koparki czy dźwigi, które znacznie przyspieszają procesy budowlane oraz zwiększają bezpieczeństwo pracy.

Jakie są trendy w projektowaniu maszyn dla przemysłu 4.0

Przemysł 4.0 to koncepcja rewolucjonizująca sposób produkcji poprzez integrację technologii cyfrowych z procesami przemysłowymi. Projektowanie maszyn w tym kontekście staje się coraz bardziej złożone i wymaga uwzględnienia wielu nowych trendów technologicznych. Jednym z kluczowych trendów jest rozwój Internetu Rzeczy (IoT), który umożliwia połączenie maszyn z siecią internetową i wymianę danych w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie wydajności maszyn oraz przewidywanie awarii zanim one nastąpią. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji (AI) do analizy danych zbieranych przez maszyny oraz optymalizacji procesów produkcyjnych. AI może wspierać podejmowanie decyzji dotyczących zarządzania produkcją oraz identyfikacji obszarów wymagających poprawy. Automatyzacja procesów przy użyciu robotyzacji staje się standardem w wielu zakładach produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Personalizacja produktów również nabiera znaczenia – dzięki elastycznym liniom produkcyjnym możliwe jest dostosowywanie wyrobów do indywidualnych potrzeb klientów bez znacznego wzrostu kosztów produkcji.