Projektowanie maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz funkcjonalnych. Kluczowym etapem tego procesu jest analiza potrzeb klienta, która pozwala na określenie wymagań dotyczących maszyny. W tym etapie inżynierowie zbierają dane dotyczące wydajności, specyfikacji technicznych oraz oczekiwań dotyczących ergonomii i bezpieczeństwa. Kolejnym krokiem jest koncepcja maszyny, w której opracowywane są wstępne rysunki i modele 3D. To pozwala na wizualizację projektu oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem budowy. Następnie następuje faza prototypowania, gdzie tworzony jest model maszyny w skali rzeczywistej. Prototyp jest testowany pod kątem wydajności oraz funkcjonalności, co umożliwia wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej. Ostatnim etapem jest wdrożenie maszyny do produkcji, co wiąże się z jej montażem oraz uruchomieniem na linii produkcyjnej.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

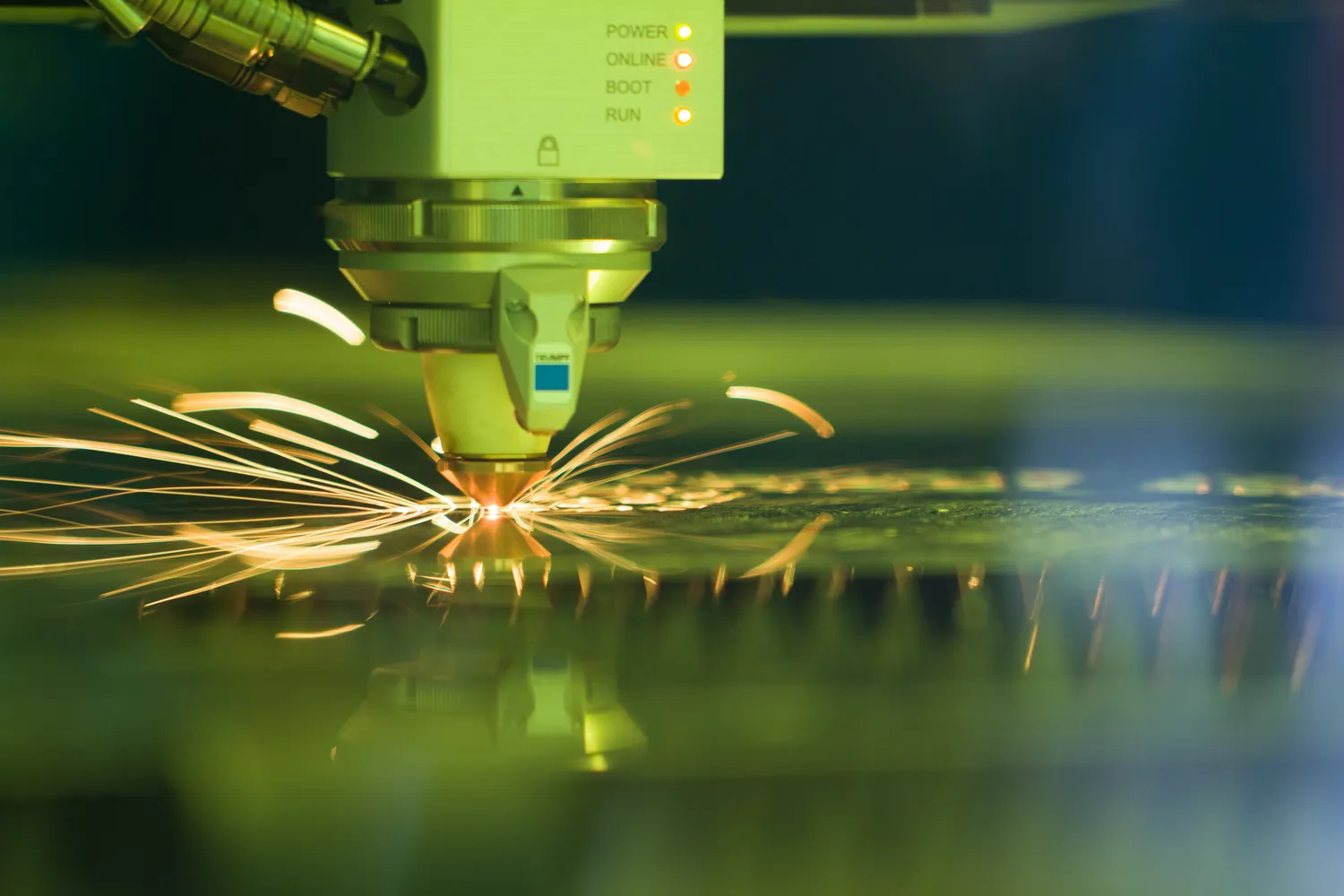

W budowie maszyn produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności oraz precyzji procesów produkcyjnych. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zautomatyzowanie wielu procesów związanych z obsługą maszyn. Dzięki zastosowaniu czujników i systemów sterowania możliwe jest monitorowanie pracy maszyny w czasie rzeczywistym oraz dostosowywanie jej parametrów do zmieniających się warunków produkcji. Kolejną istotną technologią jest robotyzacja, która umożliwia wprowadzenie robotów przemysłowych do linii produkcyjnej. Roboty te mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością, co znacząco zwiększa wydajność całego procesu. W ostatnich latach coraz większą popularność zdobywają także technologie druku 3D, które pozwalają na szybkie prototypowanie elementów maszyn oraz ich personalizację.

Jakie są najczęstsze wyzwania w projektowaniu maszyn produkcyjnych

Projektowanie maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z najczęstszych problemów jest dostosowanie maszyny do specyficznych wymagań klienta, które mogą się różnić w zależności od branży czy rodzaju produkcji. Wymaga to elastyczności w podejściu do projektowania oraz umiejętności szybkiego reagowania na zmieniające się potrzeby rynku. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Często zdarza się, że nowe rozwiązania muszą współpracować ze starszymi urządzeniami, co może prowadzić do komplikacji technicznych. Dodatkowo inżynierowie muszą również brać pod uwagę kwestie związane z bezpieczeństwem pracy oraz ochroną środowiska, co często wiąże się z dodatkowymi regulacjami prawnymi.

Jakie są przyszłościowe trendy w projektowaniu maszyn produkcyjnych

Przyszłość projektowania maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się wymaganiom rynku. Jednym z kluczowych trendów jest cyfryzacja procesów produkcyjnych, która pozwala na zbieranie i analizowanie danych w czasie rzeczywistym. Dzięki temu inżynierowie mogą lepiej monitorować wydajność maszyn oraz przewidywać potencjalne awarie zanim one wystąpią. Warto również zwrócić uwagę na rozwój sztucznej inteligencji i uczenia maszynowego, które mogą być wykorzystywane do optymalizacji procesów produkcyjnych oraz automatyzacji podejmowania decyzji. Kolejnym istotnym trendem jest rosnąca popularność zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Firmy coraz częściej stawiają na energooszczędne technologie oraz materiały przyjazne dla środowiska, co nie tylko wpływa na ich wizerunek, ale także odpowiada na rosnące oczekiwania konsumentów dotyczące odpowiedzialności ekologicznej producentów.

Jakie umiejętności są niezbędne w projektowaniu maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to dziedzina, która wymaga szerokiego wachlarza umiejętności technicznych oraz miękkich. Kluczową kompetencją jest znajomość inżynierii mechanicznej, która obejmuje zasady projektowania, analizy i testowania maszyn. Inżynierowie muszą być biegli w korzystaniu z oprogramowania CAD, które umożliwia tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Warto również posiadać wiedzę z zakresu automatyki i robotyki, ponieważ wiele nowoczesnych maszyn opiera się na złożonych systemach sterowania. Umiejętność programowania jest również niezwykle cenna, zwłaszcza w kontekście integracji systemów automatyzacji. Oprócz umiejętności technicznych, istotne są także zdolności interpersonalne, takie jak komunikacja i praca zespołowa. Projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak inżynierowie elektrycy czy specjaliści od jakości. Umiejętność zarządzania projektami oraz podejmowania decyzji w warunkach stresu również odgrywa kluczową rolę w skutecznym prowadzeniu projektów.

Jakie są najważniejsze aspekty bezpieczeństwa w budowie maszyn produkcyjnych

Bezpieczeństwo w budowie maszyn produkcyjnych jest jednym z najważniejszych aspektów, które należy uwzględnić na każdym etapie projektu. Przepisy dotyczące bezpieczeństwa pracy nakładają na producentów obowiązek zapewnienia, że maszyny są zaprojektowane i skonstruowane w sposób minimalizujący ryzyko wypadków. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy można wdrożyć odpowiednie środki ochrony, takie jak osłony, blokady czy systemy alarmowe. Ważnym aspektem jest także ergonomia stanowisk pracy, która ma na celu zapewnienie komfortu użytkowników oraz minimalizację obciążenia fizycznego. W procesie projektowania należy uwzględnić również szkolenia dla operatorów maszyn, aby zapewnić im odpowiednią wiedzę na temat bezpiecznego użytkowania sprzętu. Regularne przeglądy i konserwacja maszyn są kolejnym istotnym elementem zapewniającym ich bezpieczne funkcjonowanie.

Jakie są różnice między projektowaniem a budową maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dwa odrębne, ale ściśle ze sobą powiązane procesy. Projektowanie to etap koncepcyjny, który obejmuje tworzenie rysunków technicznych oraz modeli 3D maszyny. Na tym etapie inżynierowie analizują wymagania klienta oraz specyfikacje techniczne, co pozwala na opracowanie optymalnego rozwiązania. Projektowanie wiąże się także z symulacjami komputerowymi, które pomagają przewidzieć działanie maszyny w różnych warunkach. Z kolei budowa maszyn to etap realizacji projektu, który obejmuje montaż wszystkich komponentów zgodnie z wcześniej przygotowanymi planami. W tym etapie kluczowe znaczenie ma precyzyjne wykonanie poszczególnych elementów oraz ich prawidłowe połączenie. Budowa maszyn często wiąże się także z testowaniem gotowego produktu oraz jego uruchomieniem na linii produkcyjnej.

Jakie są zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami wspierającymi procesy produkcyjne. W przemyśle motoryzacyjnym maszyny te służą do montażu pojazdów oraz produkcji ich komponentów, takich jak silniki czy nadwozia. W branży spożywczej maszyny wykorzystywane są do pakowania produktów, ich etykietowania oraz przetwarzania surowców. W sektorze elektronicznym maszyny produkcyjne odgrywają kluczową rolę w montażu podzespołów elektronicznych oraz testowaniu gotowych urządzeń. Przemysł chemiczny korzysta z maszyn do mieszania składników oraz pakowania gotowych produktów chemicznych. W ostatnich latach rośnie także znaczenie maszyn produkcyjnych w branży medycznej, gdzie wykorzystywane są do produkcji sprzętu medycznego oraz leków. Dzięki różnorodności zastosowań maszyny te przyczyniają się do zwiększenia efektywności procesów produkcyjnych oraz poprawy jakości wyrobów końcowych.

Jakie są koszty związane z projektowaniem i budową maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znacznie zróżnicowane i zależą od wielu czynników. Przede wszystkim wielkość i skomplikowanie projektu mają kluczowe znaczenie dla całkowitych wydatków. Im bardziej zaawansowana technologia czy większa liczba komponentów, tym wyższe będą koszty materiałów oraz robocizny. Kolejnym istotnym czynnikiem jest czas realizacji projektu; dłuższy czas potrzebny na zaprojektowanie i skonstruowanie maszyny może prowadzić do wzrostu kosztów operacyjnych. Dodatkowo należy uwzględnić koszty związane z testowaniem i certyfikacją maszyny przed jej oddaniem do użytku; te procedury mogą być czasochłonne i kosztowne, ale są niezbędne dla zapewnienia bezpieczeństwa użytkowników oraz zgodności z obowiązującymi normami prawnymi. Koszty eksploatacji maszyny również powinny być brane pod uwagę; zużycie energii, konserwacja oraz ewentualne naprawy mogą znacząco wpłynąć na całkowity koszt posiadania maszyny w dłuższym okresie czasu.

Jakie są kluczowe trendy w innowacjach technologicznych dla maszyn produkcyjnych

Innowacje technologiczne mają ogromny wpływ na rozwój maszyn produkcyjnych i ich funkcjonalność. Jednym z kluczowych trendów jest rozwój Internetu Rzeczy (IoT), który umożliwia połączenie maszyn z siecią internetową i zbieranie danych o ich pracy w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie wydajności sprzętu oraz przewidywanie awarii zanim one wystąpią, co pozwala na optymalizację procesów produkcyjnych i redukcję kosztów utrzymania urządzeń. Innym ważnym trendem jest wykorzystanie sztucznej inteligencji do analizy danych zbieranych przez maszyny; algorytmy AI mogą pomóc w identyfikacji wzorców oraz rekomendacji działań mających na celu poprawę efektywności pracy urządzeń. Technologie druku 3D również zdobywają coraz większą popularność; pozwalają one na szybkie prototypowanie części zamiennych oraz personalizację produktów zgodnie z indywidualnymi potrzebami klientów.