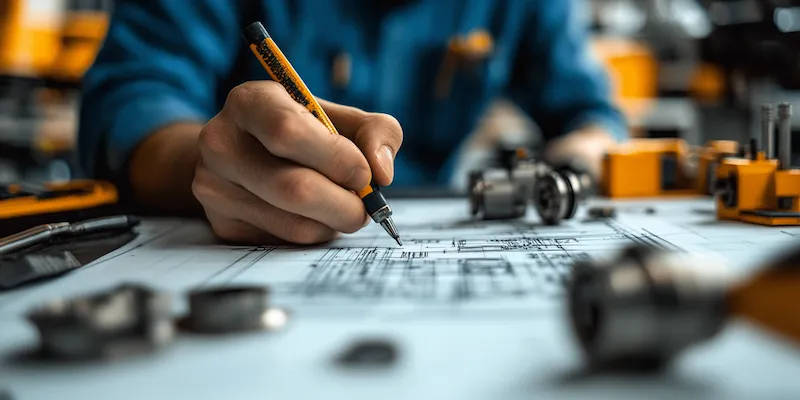

Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Pierwszym krokiem w tym procesie jest zdefiniowanie celu, dla którego maszyna ma być stworzona. To oznacza, że inżynierowie muszą dokładnie zrozumieć wymagania klienta oraz specyfikacje techniczne, które maszyna musi spełniać. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D, co pozwala na wizualizację projektu. Kolejnym etapem jest analiza techniczna, która obejmuje obliczenia wytrzymałościowe oraz symulacje komputerowe, mające na celu przewidzenie zachowania maszyny w różnych warunkach pracy. Po zakończeniu fazy projektowej przystępuje się do produkcji prototypu, który jest testowany pod kątem funkcjonalności i wydajności. W przypadku pozytywnych wyników testów można przejść do produkcji seryjnej, co wiąże się z dalszymi pracami nad optymalizacją procesu produkcji oraz zapewnieniem jakości wykonania.

Jakie technologie są wykorzystywane w projektowaniu maszyn

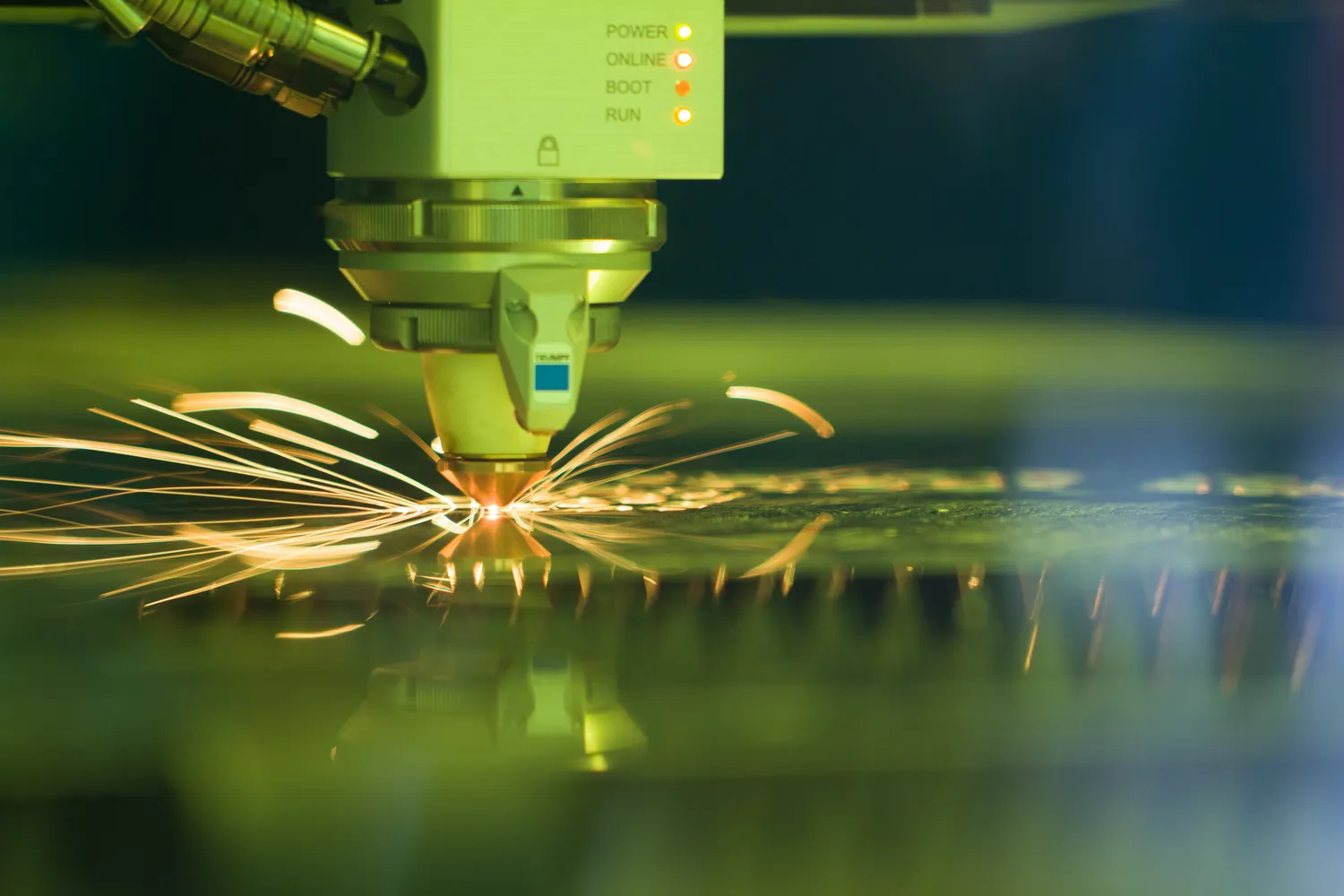

W dzisiejszych czasach projektowanie i budowa maszyn opiera się na zaawansowanych technologiach, które znacznie ułatwiają pracę inżynierów. Jedną z najważniejszych technologii jest modelowanie CAD, które pozwala na tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dzięki temu inżynierowie mogą łatwo modyfikować projekty i sprawdzać ich poprawność przed rozpoczęciem produkcji. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia analizę zachowania maszyny w różnych warunkach pracy bez konieczności budowy fizycznego prototypu. Wykorzystanie technologii druku 3D również zyskuje na popularności w procesie prototypowania, ponieważ pozwala na szybkie i tanie wytwarzanie skomplikowanych elementów. Warto także wspomnieć o automatyzacji procesów produkcyjnych, która znacząco zwiększa wydajność i precyzję wytwarzania maszyn. Integracja systemów informatycznych z procesami inżynieryjnymi pozwala na lepsze zarządzanie danymi oraz monitorowanie postępów prac.

Jakie są najczęstsze wyzwania w projektowaniu maszyn

Projektowanie i budowa maszyn to dziedzina pełna wyzwań, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się norm i standardów branżowych. W miarę jak technologia się rozwija, pojawiają się nowe wymagania dotyczące bezpieczeństwa oraz efektywności energetycznej maszyn. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Często zdarza się, że poszczególne elementy pochodzą od różnych producentów, co może prowadzić do problemów z kompatybilnością. Dodatkowo inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, które mogą wpłynąć na jakość finalnego produktu. Warto również zwrócić uwagę na konieczność ciągłego doskonalenia umiejętności i wiedzy zespołu projektowego, aby nadążyć za szybko zmieniającym się rynkiem technologii.

Jakie umiejętności są niezbędne w projektowaniu maszyn

W dziedzinie projektowania i budowy maszyn istnieje wiele umiejętności, które są niezbędne dla inżynierów oraz specjalistów zajmujących się tym obszarem. Przede wszystkim kluczowe są umiejętności analityczne oraz zdolność do rozwiązywania problemów, ponieważ inżynierowie często stają przed skomplikowanymi wyzwaniami technicznymi. Znajomość programów CAD oraz narzędzi do symulacji komputerowej to kolejne istotne umiejętności, które pozwalają na efektywne tworzenie projektów oraz ich analizę. Dodatkowo ważna jest umiejętność pracy zespołowej, ponieważ projekty często wymagają współpracy między różnymi specjalistami z różnych dziedzin. Wiedza z zakresu materiałoznawstwa oraz technologii produkcji również odgrywa kluczową rolę w procesie projektowania maszyn. Inżynierowie powinni być także otwarci na naukę nowych technologii oraz metod pracy, aby móc dostosować się do dynamicznie zmieniającego się rynku.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie i budowa maszyn ewoluowały w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na wyższą jakość finalnych produktów. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki temu inżynierowie mogą zbierać dane dotyczące pracy urządzeń, co pozwala na bieżąco analizować ich wydajność oraz przewidywać awarie. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju w projektowaniu maszyn. Coraz więcej firm stawia na ekologiczne rozwiązania, takie jak wykorzystanie materiałów odnawialnych czy energooszczędnych technologii. Te zmiany wpływają nie tylko na sam proces projektowania, ale także na oczekiwania klientów, którzy coraz częściej poszukują produktów przyjaznych dla środowiska.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa różne, ale ściśle powiązane etapy w procesie tworzenia nowych urządzeń. Projektowanie koncentruje się głównie na tworzeniu koncepcji oraz planów technicznych, które będą stanowić podstawę dla późniejszej produkcji. W tym etapie inżynierowie opracowują szczegółowe rysunki, modele 3D oraz specyfikacje techniczne, które określają wymagania dotyczące funkcjonalności, wydajności i bezpieczeństwa maszyny. Z kolei budowa maszyn to etap realizacji zaprojektowanych koncepcji, który obejmuje produkcję poszczególnych komponentów oraz ich montaż w gotowy produkt. W tym czasie kluczowe jest zapewnienie wysokiej jakości wykonania oraz zgodności z wcześniej ustalonymi normami i standardami. Różnice te są istotne, ponieważ każda z tych faz wymaga innych umiejętności i kompetencji. Projektanci muszą być kreatywni i posiadać silne umiejętności analityczne, podczas gdy osoby zajmujące się budową muszą mieć praktyczną wiedzę techniczną oraz doświadczenie w pracy z narzędziami i maszynami.

Jakie są zastosowania maszyn w różnych branżach

Maszyny odgrywają kluczową rolę w wielu branżach, a ich zastosowanie jest niezwykle szerokie. W przemyśle produkcyjnym maszyny są wykorzystywane do automatyzacji procesów wytwarzania, co pozwala na zwiększenie wydajności oraz redukcję kosztów. Na przykład linie montażowe w fabrykach samochodowych korzystają z robotów do precyzyjnego składania elementów pojazdów. W branży budowlanej maszyny takie jak dźwigi czy koparki ułatwiają wykonywanie skomplikowanych prac budowlanych, przyspieszając cały proces budowy obiektów. W rolnictwie maszyny rolnicze, takie jak traktory czy kombajny, znacznie zwiększają efektywność upraw oraz zbiorów, co jest niezwykle istotne w kontekście rosnącego zapotrzebowania na żywność. W medycynie maszyny wykorzystywane są do precyzyjnych zabiegów chirurgicznych oraz diagnostyki obrazowej, co pozwala na poprawę jakości opieki zdrowotnej. Wreszcie, w branży transportowej maszyny odgrywają kluczową rolę w logistyce i dystrybucji towarów, umożliwiając szybkie i efektywne przemieszczanie produktów na dużą skalę.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów podczas projektowania i budowy maszyn. Inżynierowie muszą uwzględnić wszelkie normy i przepisy dotyczące bezpieczeństwa pracy, aby zapewnić ochronę użytkowników przed potencjalnymi zagrożeniami związanymi z obsługą maszyn. Kluczowym elementem jest analiza ryzyka, która polega na identyfikacji potencjalnych zagrożeń oraz ocenie ich wpływu na bezpieczeństwo użytkowników. Na podstawie wyników analizy można wdrożyć odpowiednie środki zaradcze, takie jak osłony mechaniczne czy systemy awaryjnego zatrzymania maszyny. Ważne jest również zapewnienie ergonomii stanowisk pracy, co ma na celu minimalizację ryzyka urazów związanych z długotrwałym użytkowaniem urządzeń. Dodatkowo inżynierowie powinni zadbać o odpowiednią dokumentację techniczną oraz instrukcje obsługi, które jasno określają zasady bezpiecznego korzystania z maszyny. Szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa jest równie istotne, aby zapewnić bezpieczne warunki pracy.

Jakie są metody testowania maszyn przed ich wdrożeniem

Testowanie maszyn przed ich wdrożeniem to kluczowy etap procesu projektowania i budowy maszyn, który ma na celu zapewnienie ich prawidłowego działania oraz bezpieczeństwa użytkowników. Istnieje wiele metod testowania, które mogą być stosowane w zależności od rodzaju maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie prototypu, które polega na sprawdzeniu funkcjonalności urządzenia w warunkach rzeczywistych przed rozpoczęciem produkcji seryjnej. Podczas tych testów inżynierowie analizują parametry pracy maszyny oraz identyfikują ewentualne problemy techniczne. Kolejną metodą jest symulacja komputerowa, która pozwala na przewidzenie zachowania maszyny w różnych warunkach bez konieczności budowy fizycznego prototypu. Testy obciążeniowe to kolejny ważny element procesu testowania; polegają one na sprawdzeniu wytrzymałości konstrukcji pod wpływem maksymalnych obciążeń roboczych. Dodatkowo przeprowadza się testy bezpieczeństwa, które mają na celu ocenę ryzyka związanego z użytkowaniem maszyny oraz skuteczność zastosowanych środków ochrony.

Jakie są koszty związane z projektowaniem i budową maszyn

Koszty związane z projektowaniem i budową maszyn mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, rodzaj użytych materiałów czy technologie produkcji. Pierwszym elementem kosztowym jest faza projektowania, która obejmuje wynagrodzenia dla zespołu inżynieryjnego oraz koszty oprogramowania CAD i symulacyjnego potrzebnego do stworzenia szczegółowych rysunków technicznych oraz modeli 3D. Następnie należy uwzględnić koszty materiałów użytych do produkcji komponentów maszyny; mogą one znacznie różnić się w zależności od rodzaju materiału oraz jego dostępności na rynku. Koszt zakupu lub wynajmu specjalistycznych narzędzi i maszyn do produkcji również wpływa na ogólny koszt projektu. Dodatkowo warto pamiętać o kosztach związanych z testowaniem prototypu oraz ewentualnymi poprawkami wynikającymi z analizy wyników testów; mogą one znacznie zwiększyć całkowity koszt projektu. Koszty związane z certyfikacją produktu zgodnie z obowiązującymi normami również powinny być uwzględnione w budżecie projektu.