Przemysł metalurgiczny to gałąź przemysłu zajmująca się przetwarzaniem surowców metalowych w różnorodne produkty oraz półfabrykaty. Jego znaczenie jest nie do przecenienia, ponieważ metale są kluczowymi materiałami wykorzystywanymi w wielu sektorach gospodarki, takich jak budownictwo, motoryzacja, elektronika czy energetyka. W procesie metalurgicznym surowce, takie jak rudy metali, są poddawane różnym procesom technologicznym, które pozwalają na ich oczyszczenie, formowanie i przekształcanie w gotowe wyroby. Warto zauważyć, że przemysł ten nie tylko wpływa na rozwój technologii, ale także na zatrudnienie w regionach, gdzie znajdują się zakłady metalurgiczne. Przemysł metalurgiczny jest złożony i obejmuje wiele etapów produkcji, od wydobycia surowców po ich obróbkę i dystrybucję. Dzięki innowacjom technologicznym oraz rosnącemu zapotrzebowaniu na metale, branża ta stale się rozwija i dostosowuje do zmieniających się potrzeb rynku.

Jakie są główne procesy w przemyśle metalurgicznym?

W przemyśle metalurgicznym wyróżnia się kilka kluczowych procesów, które mają fundamentalne znaczenie dla produkcji metali i ich stopów. Pierwszym z nich jest wydobycie surowców mineralnych, które następnie poddawane są procesowi wzbogacania. W tym etapie rudy są oczyszczane z zanieczyszczeń oraz rozdrabniane w celu uzyskania odpowiednich frakcji do dalszej obróbki. Kolejnym istotnym krokiem jest proces topnienia, który polega na przekształceniu rudy w metal poprzez zastosowanie wysokiej temperatury oraz odpowiednich reagentów chemicznych. Po uzyskaniu metalu następuje jego odlewanie w formy półfabrykatów lub gotowych produktów. Ważnym etapem jest również obróbka mechaniczna, która może obejmować walcowanie, kucie czy gięcie materiału. Każdy z tych procesów ma swoje specyficzne wymagania technologiczne oraz wpływa na właściwości końcowego produktu. Dodatkowo, przemysł metalurgiczny korzysta z nowoczesnych technologii, takich jak automatyzacja czy cyfryzacja procesów produkcyjnych, co zwiększa efektywność i jakość produkcji.

Jakie są najważniejsze surowce wykorzystywane w metalurgii?

W przemyśle metalurgicznym wykorzystywane są różnorodne surowce, które stanowią podstawę dla produkcji metali i ich stopów. Najważniejszymi surowcami są rudy metali szlachetnych oraz nieszlachetnych. Do najczęściej stosowanych należą żelazo, miedź, aluminium oraz cynk. Żelazo jest kluczowym składnikiem stali, która znajduje szerokie zastosowanie w budownictwie oraz przemyśle motoryzacyjnym. Miedź z kolei charakteryzuje się doskonałymi właściwościami przewodzenia prądu elektrycznego i ciepła, co czyni ją niezastąpioną w elektronice oraz instalacjach elektrycznych. Aluminium jest lekkim metalem o dużej odporności na korozję, dlatego znajduje zastosowanie w branży lotniczej oraz budowlanej. Cynk natomiast jest często stosowany jako powłoka ochronna dla stali przed korozją. Oprócz rud metali istotne są także dodatki stopowe, które wpływają na właściwości finalnych produktów.

Jakie są wyzwania stojące przed przemysłem metalurgicznym?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami związanymi zarówno z aspektami technologicznymi, jak i ekologicznymi. Jednym z głównych problemów jest konieczność dostosowania się do rosnących wymagań dotyczących ochrony środowiska. Procesy produkcyjne generują znaczne ilości odpadów oraz emisji gazów cieplarnianych, co wymusza na przedsiębiorstwach wdrażanie bardziej ekologicznych technologii oraz strategii zarządzania odpadami. Ponadto rosnąca konkurencja na rynku globalnym sprawia, że firmy muszą nieustannie inwestować w innowacje oraz optymalizację procesów produkcyjnych. Warto również zauważyć wpływ zmieniających się cen surowców na rentowność przedsiębiorstw metalurgicznych. Fluktuacje cen mogą prowadzić do trudności finansowych dla wielu firm działających w tej branży. Dodatkowo przemysł ten boryka się z problemem niedoboru wykwalifikowanej kadry pracowniczej oraz starzejącym się społeczeństwem zawodowym.

Jakie są zastosowania metali w różnych branżach przemysłowych?

Metale odgrywają kluczową rolę w wielu branżach przemysłowych, a ich zastosowania są niezwykle różnorodne. W budownictwie stal jest podstawowym materiałem wykorzystywanym do konstrukcji budynków, mostów oraz innych obiektów inżynieryjnych. Dzięki swojej wytrzymałości i elastyczności, stal zapewnia stabilność i bezpieczeństwo konstrukcji. W przemyśle motoryzacyjnym metale, takie jak aluminium i stal, są wykorzystywane do produkcji karoserii pojazdów, co wpływa na ich wagę i efektywność paliwową. W elektronice miedź jest niezastąpiona jako przewodnik elektryczny w kablach i komponentach elektronicznych. W przemyśle lotniczym aluminium oraz tytan są preferowanymi materiałami ze względu na swoją lekkość oraz odporność na korozję, co przekłada się na wydajność samolotów. Metale szlachetne, takie jak złoto i srebro, znajdują zastosowanie w jubilerstwie oraz elektronice, gdzie wykorzystuje się ich doskonałe właściwości przewodzące. W medycynie metale, takie jak tytan, są stosowane do produkcji implantów ze względu na swoją biokompatybilność.

Jakie innowacje technologiczne wpływają na przemysł metalurgiczny?

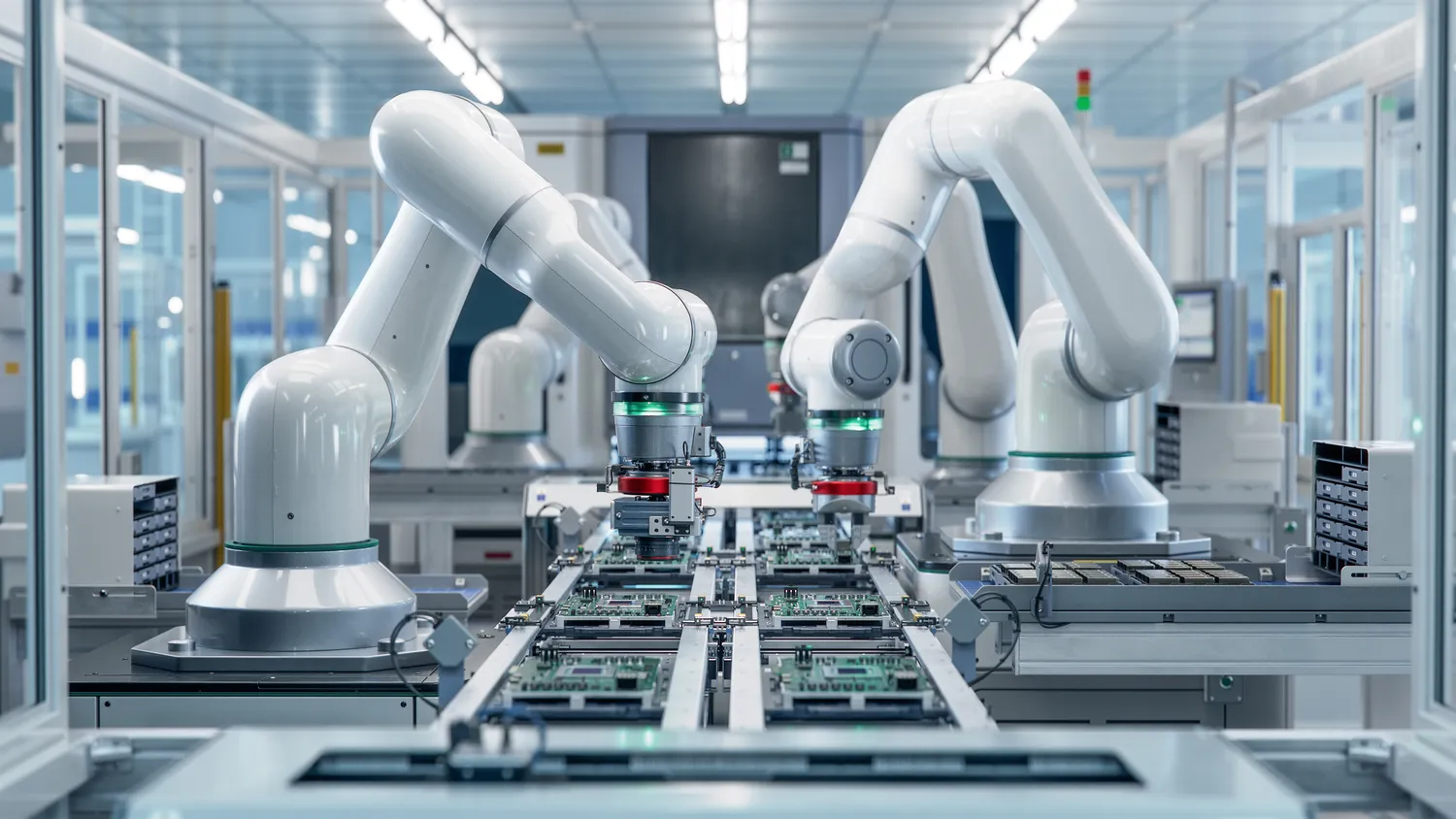

Innowacje technologiczne mają kluczowe znaczenie dla rozwoju przemysłu metalurgicznego, wpływając na efektywność produkcji oraz jakość wyrobów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Robotyzacja linii produkcyjnych umożliwia precyzyjne wykonywanie zadań oraz minimalizację błędów ludzkich. Kolejnym istotnym aspektem jest wdrażanie technologii cyfrowych, takich jak Internet Rzeczy (IoT) czy sztuczna inteligencja (AI), które pozwalają na monitorowanie procesów w czasie rzeczywistym oraz optymalizację produkcji. Dzięki tym technologiom przedsiębiorstwa mogą szybciej reagować na zmieniające się warunki rynkowe oraz dostosowywać swoje procesy do potrzeb klientów. Dodatkowo rozwój nowych materiałów, takich jak kompozyty czy stopy o specjalnych właściwościach, otwiera nowe możliwości dla przemysłu metalurgicznego. Technologie recyklingu również zyskują na znaczeniu, umożliwiając ponowne wykorzystanie surowców i redukcję odpadów.

Jakie są główne trendy w rozwoju przemysłu metalurgicznego?

Przemysł metalurgiczny przechodzi dynamiczne zmiany związane z globalnymi trendami gospodarczymi oraz ekologicznymi. Jednym z głównych trendów jest dążenie do zrównoważonego rozwoju, które obejmuje zarówno aspekty ekologiczne, jak i społeczne. Firmy coraz częściej inwestują w technologie przyjazne środowisku oraz strategie zarządzania zasobami naturalnymi. Recykling metali staje się standardem w branży, co pozwala na oszczędność surowców oraz redukcję emisji CO2. Innym ważnym trendem jest digitalizacja procesów produkcyjnych, która umożliwia lepsze zarządzanie danymi oraz optymalizację procesów w czasie rzeczywistym. Przemysł 4.0 staje się rzeczywistością, a przedsiębiorstwa wdrażają nowoczesne rozwiązania technologiczne, aby zwiększyć swoją konkurencyjność na rynku globalnym. Zmiany demograficzne oraz rosnące zapotrzebowanie na produkty wysokiej jakości wpływają również na rozwój branży metalurgicznej. Firmy muszą dostosować swoje strategie do potrzeb klientów oraz zmieniających się warunków rynkowych.

Jakie są perspektywy rozwoju przemysłu metalurgicznego w przyszłości?

Perspektywy rozwoju przemysłu metalurgicznego w przyszłości wydają się być obiecujące, jednak będą one zależały od wielu czynników zarówno wewnętrznych, jak i zewnętrznych. W miarę jak świat staje przed wyzwaniami związanymi z ochroną środowiska i zmianami klimatycznymi, przemysł metalurgiczny będzie musiał dostosować swoje procesy do bardziej zrównoważonych praktyk produkcyjnych. Wzrost znaczenia recyklingu metali oraz poszukiwanie alternatywnych źródeł surowców będą kluczowe dla przyszłości tej branży. Ponadto rozwój nowych technologii, takich jak druk 3D czy nanotechnologia, może otworzyć nowe możliwości dla produkcji metali o unikalnych właściwościach i zastosowaniach. Globalizacja rynku stawia przed przedsiębiorstwami nowe wyzwania związane z konkurencją oraz potrzebą dostosowywania się do lokalnych regulacji prawnych i norm jakościowych. Przemysł metalurgiczny będzie musiał również zmierzyć się z problemem niedoboru wykwalifikowanej siły roboczej, co wymaga inwestycji w edukację i szkolenia pracowników.

Jakie są kluczowe czynniki wpływające na konkurencyjność przemysłu metalurgicznego?

Konkurencyjność przemysłu metalurgicznego zależy od wielu kluczowych czynników, które mogą mieć istotny wpływ na jego rozwój i rentowność. Przede wszystkim jakość surowców jest jednym z najważniejszych elementów wpływających na końcowy produkt. Firmy zajmujące się metalurgią muszą zapewnić sobie dostęp do wysokiej jakości rud metali oraz innych materiałów potrzebnych do produkcji. Kolejnym czynnikiem jest efektywność procesów produkcyjnych; przedsiębiorstwa powinny inwestować w nowoczesne technologie oraz automatyzację linii produkcyjnych, aby zwiększyć wydajność i obniżyć koszty operacyjne. Dodatkowo umiejętności pracowników mają ogromne znaczenie – dobrze wykwalifikowana kadra potrafi lepiej zarządzać procesami produkcyjnymi oraz wdrażać innowacje technologiczne. Zdolność do szybkiego reagowania na zmieniające się potrzeby rynku również wpływa na konkurencyjność firm; elastyczność w dostosowywaniu oferty produktowej do oczekiwań klientów może stanowić istotną przewagę nad konkurencją.