Budowa maszyn, jako dziedzina inżynierii, opiera się w dużej mierze na precyzyjnym projektowaniu. Ten fundamentalny etap stanowi podstawę dla całego procesu wytwarzania, decydując o funkcjonalności, bezpieczeństwie, wydajności i ekonomiczności powstającego urządzenia. Skuteczne projektowanie maszyn wymaga głębokiego zrozumienia zarówno teoretycznych podstaw mechaniki, materiałoznawstwa, jak i praktycznych aspektów produkcji oraz eksploatacji. Inżynierowie projektanci muszą analizować wiele czynników, od wymagań klienta, poprzez specyfikę środowiska pracy, aż po normy bezpieczeństwa i przepisy prawne.

Proces projektowania rozpoczyna się od szczegółowej analizy potrzeb i oczekiwań. Na tym etapie kluczowe jest zdefiniowanie celu, jaki maszyna ma spełniać, jej głównych funkcji, parametrów pracy, a także przewidywanego obciążenia i warunków środowiskowych. Następnie przechodzi się do tworzenia koncepcji, gdzie generowane są różne rozwiązania techniczne, z których wybierane jest to najbardziej optymalne. W tym momencie często wykorzystuje się narzędzia CAD (Computer-Aided Design) do tworzenia wstępnych szkiców i modeli 3D.

Kolejnym etapem jest szczegółowe projektowanie poszczególnych podzespołów i całego systemu. Obejmuje to dobór odpowiednich materiałów, obliczenia wytrzymałościowe, analizę naprężeń, drgań i zmęczenia materiału. Wykorzystuje się do tego zaawansowane oprogramowanie do analizy metodą elementów skończonych (FEA – Finite Element Analysis), które pozwala symulować zachowanie konstrukcji pod wpływem różnych obciążeń i warunków pracy. Precyzyjne projektowanie przekłada się bezpośrednio na niezawodność i trwałość maszyny, minimalizując ryzyko awarii w trakcie jej użytkowania.

Niezwykle ważnym elementem jest również projektowanie ergonomii i bezpieczeństwa. Maszyna powinna być intuicyjna w obsłudze, a jej użytkowanie nie powinno stanowić zagrożenia dla operatora. Oznacza to uwzględnienie odpowiednich osłon, systemów bezpieczeństwa, przycisków awaryjnego zatrzymania oraz łatwego dostępu do punktów serwisowych. W dzisiejszych czasach, w procesie budowy maszyn, projektowanie uwzględnia także aspekty związane z integracją z innymi systemami, automatyzacją procesów, a nawet zdalnym monitorowaniem i diagnostyką.

Wykorzystanie nowoczesnych narzędzi w projektowaniu konstrukcji maszyn

Współczesne projektowanie konstrukcji maszyn jest nierozerwalnie związane z wykorzystaniem zaawansowanych narzędzi cyfrowych. Oprogramowanie CAD (Computer-Aided Design) stanowi podstawę, umożliwiając tworzenie szczegółowych modeli 2D i 3D komponentów oraz całych maszyn. Pozwala to na wizualizację projektu na wczesnym etapie, co ułatwia identyfikację potencjalnych problemów i błędów konstrukcyjnych, zanim jeszcze dojdzie do fizycznej budowy. Narzędzia te oferują również bogaty zestaw funkcji do tworzenia dokumentacji technicznej, takiej jak rysunki wykonawcze, schematy montażowe czy listy materiałów (BOM – Bill of Materials).

Oprócz CAD, kluczową rolę odgrywają systemy CAE (Computer-Aided Engineering), w tym wspomniana wcześniej analiza metodą elementów skończonych (FEA). FEA pozwala na symulację zachowania konstrukcji pod wpływem różnorodnych obciążeń mechanicznych, termicznych czy dynamicznych. Dzięki temu inżynierowie mogą optymalizować kształt i wymiary elementów, dobierać odpowiednie materiały, a także przewidywać żywotność części maszynowych w różnych warunkach eksploatacji. Symulacje te znacząco redukują potrzebę tworzenia kosztownych prototypów i przyspieszają proces rozwoju produktu.

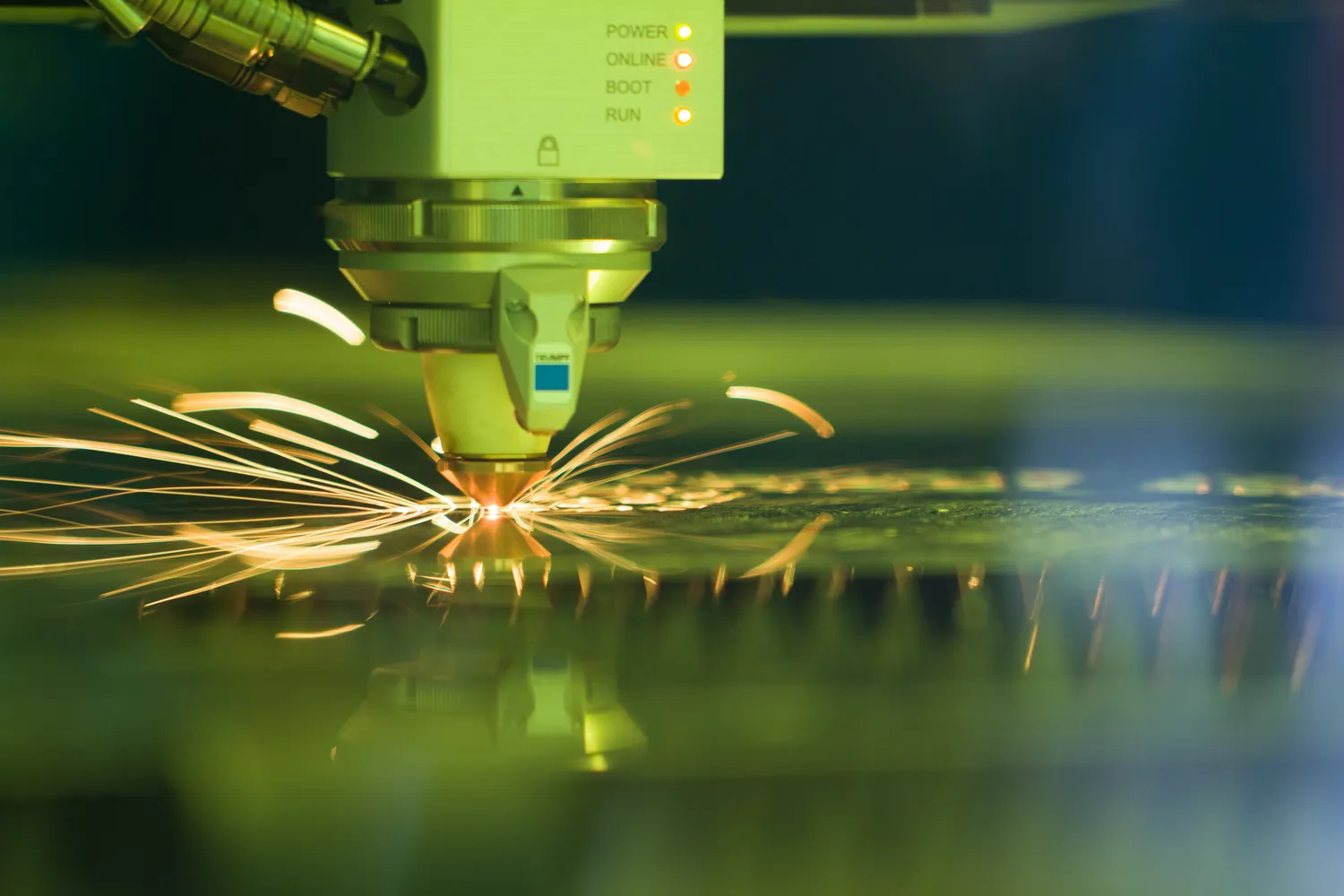

Kolejnym ważnym obszarem jest CAM (Computer-Aided Manufacturing), który ściśle wiąże się z projektowaniem. Oprogramowanie CAM wykorzystuje modele stworzone w CAD do generowania ścieżek narzędzia dla maszyn sterowanych numerycznie (CNC). Umożliwia to automatyczne wytwarzanie złożonych elementów z dużą precyzją, zgodnie z założeniami projektowymi. Integracja między CAD, CAE i CAM pozwala na stworzenie spójnego przepływu pracy, gdzie zmiany w projekcie są automatycznie odzwierciedlane w planowaniu produkcji, minimalizując ryzyko błędów i nieścisłości.

W kontekście budowy maszyn, coraz większe znaczenie zyskuje również projektowanie zorientowane na cykl życia produktu (Life Cycle Design) oraz narzędzia do zarządzania danymi produktowymi (PDM – Product Data Management) i zarządzania cyklem życia produktu (PLM – Product Lifecycle Management). PDM/PLM systemy pomagają w organizacji, śledzeniu i zarządzaniu wszystkimi danymi związanymi z produktem, od koncepcji, przez projektowanie, produkcję, serwis, aż po utylizację. Zapewniają kontrolę wersji, zarządzanie zmianami i współpracę między zespołami, co jest kluczowe w złożonych projektach budowy maszyn.

Proces tworzenia dokumentacji technicznej w budowie maszyn

Podstawę dokumentacji stanowią rysunki techniczne, które obejmują rysunki złożeniowe, wykonawcze poszczególnych części, a także schematy elektryczne, hydrauliczne czy pneumatyczne, w zależności od złożoności maszyny. Rysunki złożeniowe pokazują sposób montażu poszczególnych podzespołów i całej konstrukcji, zazwyczaj z numeracją elementów odpowiadającą liście materiałów. Rysunki wykonawcze zawierają wszystkie niezbędne wymiary, tolerancje, parametry chropowatości powierzchni oraz informacje o zastosowanych materiałach i obróbce cieplnej, które są krytyczne dla zapewnienia poprawnej funkcjonalności i wytrzymałości części.

Kluczowym elementem dokumentacji jest również instrukcja obsługi. Powinna ona zawierać szczegółowe informacje dotyczące bezpiecznego uruchomienia maszyny, jej codziennej eksploatacji, procedur konserwacyjnych oraz zaleceń dotyczących czyszczenia i regulacji. Ważne jest, aby instrukcja była napisana w sposób zrozumiały dla docelowego użytkownika, uwzględniając jego poziom wiedzy technicznej. Często zawiera ona diagramy i ilustracje, które ułatwiają zrozumienie poszczególnych czynności.

Instrukcja eksploatacji i konserwacji stanowi kolejną ważną część dokumentacji. Zawiera ona szczegółowe informacje dotyczące planowych przeglądów, wymiany zużywalnych części, smarowania oraz czynności diagnostycznych. Podaje harmonogramy czynności konserwacyjnych i opisuje, jak wykonać poszczególne zadania. Dokumentacja ta jest kluczowa dla zapewnienia długiej żywotności maszyny i minimalizacji przestojów produkcyjnych. W przypadku awarii, dokumentacja serwisowa, często zawierająca schematy diagnostyczne i procedury naprawcze, jest nieocenionym źródłem informacji dla techników.

W dzisiejszych czasach, oprócz tradycyjnych dokumentów papierowych, coraz częściej wykorzystuje się cyfrowe wersje dokumentacji, często zintegrowane z systemami PDM/PLM. Pozwala to na łatwiejszy dostęp, aktualizację i zarządzanie informacjami, a także na tworzenie interaktywnych instrukcji obsługi czy wirtualnych przewodników serwisowych. Niezależnie od formy, kluczowe jest, aby dokumentacja techniczna była kompletna, spójna, zrozumiała i zgodna z aktualnymi normami oraz przepisami bezpieczeństwa.

Kwestie związane z wyborem materiałów w budowie i projektowaniu maszyn

Wybór odpowiednich materiałów jest jednym z fundamentalnych aspektów projektowania i budowy maszyn, który ma bezpośredni wpływ na ich wydajność, trwałość, niezawodność, bezpieczeństwo oraz koszty produkcji i eksploatacji. Dobór materiału musi być ściśle powiązany z funkcją, jaką ma pełnić dany element, warunkami, w jakich będzie pracował, a także z technologiami produkcji, które będą dostępne. Inżynierowie muszą brać pod uwagę szeroki wachlarz właściwości materiałowych, takich jak wytrzymałość mechaniczna, twardość, odporność na ścieranie, korozję, wysokie temperatury, a także właściwości fizyczne, jak gęstość czy przewodność cieplna.

Stal jest jednym z najczęściej stosowanych materiałów w budowie maszyn, ze względu na jej wszechstronność, dużą wytrzymałość i stosunkowo niski koszt. Istnieje wiele gatunków stali, od stali węglowych, przez stale stopowe, aż po stale nierdzewne, z których każdy ma inne właściwości i zastosowania. Na przykład, stale narzędziowe są wykorzystywane do produkcji elementów narażonych na intensywne zużycie, takich jak matryce czy narzędzia tnące, podczas gdy stale nierdzewne są stosowane w środowiskach korozyjnych lub tam, gdzie wymagana jest wysoka higiena.

Metale nieżelazne, takie jak aluminium, miedź czy tytan, również odgrywają ważną rolę. Aluminium jest cenione za swoją niską gęstość i dobrą odporność na korozję, co czyni je idealnym materiałem do produkcji lekkich konstrukcji maszyn, elementów układów przenoszenia napędu czy obudów. Miedź i jej stopy (np. brąz, mosiądz) charakteryzują się doskonałą przewodnością elektryczną i cieplną, a także dobrą odpornością na ścieranie, co sprawia, że są stosowane w elementach elektrycznych, przekładniach czy łożyskach ślizgowych.

Tworzywa sztuczne (polimery) zyskują coraz większą popularność w budowie maszyn, szczególnie w zastosowaniach, gdzie wymagana jest lekkość, odporność chemiczna, dobre właściwości ślizgowe lub izolacyjne. Polimery konstrukcyjne, takie jak poliamidy (PA), polioksymetylen (POM) czy polietylen o wysokiej masie cząsteczkowej (UHMW-PE), mogą być stosowane do produkcji kół zębatych, prowadnic, łożysk czy elementów obudów. Wykorzystanie kompozytów, czyli materiałów złożonych z dwóch lub więcej składników o różnych właściwościach (np. włókna szklane lub węglowe w matrycy polimerowej), pozwala na uzyskanie materiałów o wyjątkowych właściwościach, takich jak wysoka wytrzymałość przy niskiej masie.

Kolejnym ważnym aspektem jest proces obróbki materiału. Niektóre materiały wymagają specjalistycznych technik obróbki cieplnej, np. hartowania, odpuszczania czy nawęglania, aby nadać im pożądane właściwości mechaniczne. Procesy te muszą być ściśle kontrolowane, aby zapobiec powstawaniu naprężeń wewnętrznych czy deformacji. Projektanci muszą również brać pod uwagę koszty materiałów i technologii ich przetwarzania, aby zapewnić ekonomiczną opłacalność produkcji maszyny.

Integracja systemów sterowania i automatyzacji w budowanych maszynach

Współczesna budowa maszyn nieodłącznie wiąże się z integracją zaawansowanych systemów sterowania i automatyzacji. Dawne maszyny, często sterowane ręcznie lub za pomocą prostych mechanizmów, zostały zastąpione przez inteligentne konstrukcje, zdolne do samodzielnego wykonywania złożonych operacji, komunikacji z innymi urządzeniami i optymalizacji procesów. Integracja ta pozwala na zwiększenie precyzji, powtarzalności, wydajności produkcji oraz bezpieczeństwa pracy.

Podstawą systemów sterowania są sterowniki programowalne PLC (Programmable Logic Controller), które są sercem większości nowoczesnych maszyn przemysłowych. PLC odbierają sygnały z czujników (np. położenia, temperatury, ciśnienia), przetwarzają je zgodnie z zaprogramowanym algorytmem i wysyłają sygnały sterujące do elementów wykonawczych (np. silników, zaworów, siłowników). Programowanie PLC odbywa się przy użyciu dedykowanych języków programowania, takich jak drabinkowy, tekstowy czy graficzny.

W bardziej zaawansowanych aplikacjach, gdzie wymagana jest duża szybkość obliczeń, precyzyjne sterowanie ruchem czy zaawansowane algorytmy, stosuje się systemy sterowania numerycznego (CNC) oraz systemy sterowania ruchem (Motion Control). Systemy CNC są powszechnie stosowane w obrabiarkach, robotach przemysłowych i innych maszynach wymagających dokładnego pozycjonowania i ruchu. Systemy Motion Control pozwalają na precyzyjne sterowanie prędkością, pozycją i momentem obrotowym wielu osi jednocześnie, co jest kluczowe w aplikacjach wymagających synchronizacji ruchu, np. w druku, pakowaniu czy montażu.

Ważnym elementem integracji jest również komunikacja między poszczególnymi komponentami maszyny oraz z systemami nadrzędnymi. Stosuje się różnorodne protokoły komunikacyjne, takie jak Profibus, Profinet, EtherNet/IP czy Modbus, które umożliwiają wymianę danych między sterownikami, panelami operatorskimi, napędami, czujnikami i innymi urządzeniami. Ta komunikacja jest niezbędna do tworzenia zautomatyzowanych linii produkcyjnych, gdzie maszyny współpracują ze sobą, a dane są przesyłane do systemów zarządzania produkcją (MES – Manufacturing Execution System) czy systemów planowania zasobów przedsiębiorstwa (ERP – Enterprise Resource Planning).

Interfejsy człowiek-maszyna (HMI – Human-Machine Interface), w tym panele dotykowe, stanowią kluczowy element interakcji operatora z maszyną. Pozwalają na wizualizację stanu pracy maszyny, wprowadzanie parametrów, monitorowanie alarmów i diagnostykę. Nowoczesne HMI są coraz bardziej intuicyjne i oferują zaawansowane funkcje, takie jak wizualizacje 3D, raportowanie czy zdalny dostęp. Integracja tych wszystkich elementów – od czujników, przez sterowniki, aż po interfejsy użytkownika – tworzy spójny i efektywny system automatyzacji, który znacząco podnosi jakość i wydajność procesów produkcyjnych.

Przepisy prawne i normy wpływające na budowę maszyn

Budowa maszyn jest dziedziną ściśle regulowaną przez szereg przepisów prawnych i norm technicznych, których celem jest zapewnienie bezpieczeństwa użytkowników, ochrony środowiska oraz zagwarantowanie jakości i zgodności produktów z rynkowymi standardami. Ignorowanie tych regulacji może prowadzić do poważnych konsekwencji, w tym odpowiedzialności prawnej, kar finansowych, a nawet zakazu wprowadzania produktów na rynek.

Kluczowym aktem prawnym w Unii Europejskiej, dotyczącym bezpieczeństwa maszyn, jest Dyrektywa Maszynowa 2006/42/WE. Określa ona podstawowe wymagania dotyczące zdrowia i bezpieczeństwa, które muszą spełniać maszyny wprowadzane do obrotu na terenie UE. Zgodność z dyrektywą jest warunkiem koniecznym do umieszczenia na maszynie oznakowania CE, które potwierdza, że produkt spełnia obowiązujące przepisy.

W ramach Dyrektywy Maszynowej stosuje się szereg zharmonizowanych norm europejskich (EN). Normy te dostarczają szczegółowych rozwiązań technicznych, które ułatwiają spełnienie wymagań dyrektywy. Przykładowo, normy dotyczące bezpieczeństwa elektrycznego maszyn (np. EN 60204-1), bezpieczeństwa sterowania (np. EN ISO 13849) czy bezpieczeństwa obsługi (np. EN ISO 4413 dla układów hydraulicznych, EN ISO 4414 dla układów pneumatycznych) są kluczowe dla projektantów i producentów.

Poza przepisami europejskimi, w Polsce obowiązują również krajowe przepisy wykonawcze, które implementują dyrektywy UE do polskiego porządku prawnego. Ważną rolę odgrywają również specyficzne normy branżowe, które mogą dotyczyć konkretnych typów maszyn lub ich zastosowań. Na przykład, maszyny używane w przemyśle spożywczym czy farmaceutycznym muszą spełniać dodatkowe wymogi higieniczne i materiałowe.

Proces oceny zgodności, który jest wymagany przed wprowadzeniem maszyny na rynek, zazwyczaj obejmuje przeprowadzenie analizy ryzyka, weryfikację zgodności z normami, a w niektórych przypadkach również przeprowadzenie badań przez jednostkę notyfikowaną. Pozytywny wynik tych działań pozwala na sporządzenie deklaracji zgodności przez producenta i umieszczenie oznakowania CE.

Warto podkreślić, że przepisy i normy dotyczące budowy maszyn są dynamiczne i podlegają ciągłym zmianom, wynikającym z postępu technologicznego i doświadczeń eksploatacyjnych. Dlatego kluczowe jest śledzenie aktualnych wymagań i stosowanie ich w procesie projektowania i produkcji, aby zapewnić nie tylko zgodność prawną, ale przede wszystkim bezpieczeństwo i niezawodność budowanych maszyn.