Rynek produkcyjny stale ewoluuje, wymagając od przedsiębiorstw elastyczności, innowacyjności i przede wszystkim efektywności. W tym dynamicznym środowisku kluczowe znaczenie ma dostęp do nowoczesnych, dopasowanych do indywidualnych potrzeb maszyn produkcyjnych. Częstochowa, jako ważny ośrodek przemysłowy, oferuje bogactwo rozwiązań w zakresie projektowania i wytwarzania specjalistycznych urządzeń. Zrozumienie procesu budowy maszyn, od koncepcji po wdrożenie, jest niezbędne dla każdego, kto dąży do optymalizacji swojej produkcji i zwiększenia konkurencyjności.

Inwestycja w odpowiednie maszyny to strategiczny krok, który przekłada się na jakość wyrobów, szybkość procesów, a także bezpieczeństwo pracy. Proces ten nie jest jednak prosty i wymaga zaangażowania doświadczonych specjalistów. Odpowiednie zaplanowanie, inżynieria, wykonanie i testowanie to etapy, które decydują o sukcesie całego przedsięwzięcia. Wybór właściwego partnera do budowy maszyn produkcyjnych w Częstochowie jest zatem decyzją o dalekosiężnych konsekwencjach dla rozwoju przedsiębiorstwa.

W tym artykule przyjrzymy się bliżej, na co zwrócić uwagę przy wyborze wykonawcy, jakie są kluczowe etapy powstawania maszyny oraz jakie korzyści płyną z inwestycji w niestandardowe rozwiązania dopasowane do specyfiki danego zakładu produkcyjnego. Skupimy się na praktycznych aspektach, które pomogą przedsiębiorcom z Częstochowy i okolic podjąć świadome decyzje dotyczące modernizacji parku maszynowego.

Jak wybrać najlepszego wykonawcę dla budowy maszyn produkcyjnych w Częstochowie

Wybór odpowiedniego partnera technologicznego jest fundamentem udanej budowy maszyny produkcyjnej. Na rynku częstochowskim działa wiele firm oferujących usługi w tym zakresie, jednak nie wszystkie dysponują tym samym poziomem doświadczenia, kompetencji i zaplecza technicznego. Kluczowe jest przeprowadzenie dogłębnej analizy potencjalnych wykonawców, biorąc pod uwagę ich historię, realizacje oraz opinie klientów. Zwróć uwagę na portfolio firmy – czy posiada ona doświadczenie w budowie maszyn podobnych do tych, których potrzebujesz? Czy realizowała projekty dla branży, w której działasz?

Kolejnym istotnym kryterium jest zespół inżynierski. Wysokiej klasy specjaliści od projektowania, mechaniki, automatyki i elektryki to gwarancja stworzenia maszyny funkcjonalnej, wydajnej i bezpiecznej. Zapytaj o kwalifikacje kadry, certyfikaty oraz stosowane metody projektowania i symulacji. Dobry wykonawca powinien być otwarty na współpracę, chętnie dzielić się wiedzą i doradzać najlepsze rozwiązania, a nie tylko ślepo realizować powierzone zadania. Transparentność w komunikacji i jasno określone etapy współpracy budują zaufanie.

Nie zapomnij o kwestiach związanych z serwisem i wsparciem po wdrożeniu. Nawet najlepsza maszyna może wymagać okresowych przeglądów, konserwacji czy drobnych napraw. Sprawdź, czy wykonawca oferuje usługi serwisowe, dostępność części zamiennych oraz szkolenia dla obsługi. Długoterminowa współpraca oparta na wzajemnym zaufaniu i profesjonalizmie jest kluczem do maksymalizacji zwrotu z inwestycji w nową infrastrukturę produkcyjną. Warto również zwrócić uwagę na zastosowane technologie i materiały – czy są one zgodne z najnowszymi standardami i przepisami branżowymi?

Kluczowe etapy kompleksowej budowy maszyn produkcyjnych Częstochowa

Następnie przechodzimy do fazy projektowania szczegółowego. Wykorzystując zaawansowane oprogramowanie CAD/CAM, inżynierowie tworzą dokładne modele 3D maszyny, dobierają komponenty, opracowują układy sterowania i bezpieczeństwa. To etap, na którym powstają wszystkie rysunki techniczne, specyfikacje materiałowe i harmonogramy produkcji. Dokładność i precyzja na tym etapie są kluczowe dla uniknięcia błędów i kosztownych poprawek w późniejszych fazach.

Kolejnym etapem jest produkcja i montaż. Materiały są zamawiane, a poszczególne podzespoły są wytwarzane zgodnie z dokumentacją projektową. Następnie następuje złożenie wszystkich elementów w całość. Ten etap wymaga nie tylko umiejętności mechanicznych, ale także precyzyjnego montażu instalacji elektrycznych i pneumatycznych. Po zakończeniu montażu maszyna przechodzi szereg testów funkcjonalnych i próbnych, aby upewnić się, że działa zgodnie z założeniami. Ostatnim etapem jest dostawa, instalacja u klienta, uruchomienie produkcyjne oraz szkolenie personelu. Cały proces, od pomysłu do gotowej maszyny, wymaga ścisłej współpracy i komunikacji między wszystkimi zaangażowanymi stronami.

Zalety inwestycji w budowę maszyn produkcyjnych na zamówienie w Częstochowie

Decyzja o budowie maszyn produkcyjnych na zamówienie, zamiast zakupu standardowych rozwiązań, otwiera przed przedsiębiorstwami szerokie spektrum możliwości optymalizacji procesów. Główną zaletą jest możliwość idealnego dopasowania urządzenia do specyficznych potrzeb danej linii produkcyjnej. Maszyny niestandardowe są projektowane z uwzględnieniem konkretnych materiałów, wymiarów produktów, wymagań dotyczących wydajności, a także ergonomii pracy operatorów. Pozwala to na eliminację zbędnych funkcji, które mogłyby występować w maszynach uniwersalnych, a jednocześnie na wdrożenie rozwiązań zwiększających efektywność tam, gdzie standardowe produkty zawodzą.

Kolejnym istotnym aspektem jest potencjał zwiększenia konkurencyjności. Maszyna skonstruowana specjalnie pod kątem unikalnych procesów produkcyjnych może znacząco obniżyć koszty jednostkowe produkcji, skrócić czas realizacji zamówień i umożliwić wytwarzanie produktów o wyższej jakości lub o nowych, innowacyjnych cechach. Jest to szczególnie ważne w branżach, gdzie liczy się precyzja, szybkość i możliwość szybkiego reagowania na zmieniające się potrzeby rynku. Inwestycja w spersonalizowane rozwiązania technologiczne to inwestycja w przewagę rynkową.

Dodatkową korzyścią jest możliwość integracji z istniejącym parkiem maszynowym. Często nowe maszyny muszą współpracować z już użytkowanymi urządzeniami. Zamówienie budowy pozwala na zaprojektowanie interfejsów i protokołów komunikacyjnych, które zapewnią płynną wymianę danych i materiałów między maszynami, tworząc zintegrowany i efektywny system produkcyjny. Oto kilka kluczowych korzyści:

- Optymalne dopasowanie do specyficznych procesów produkcyjnych.

- Zwiększenie wydajności i redukcja kosztów jednostkowych.

- Możliwość produkcji innowacyjnych lub niestandardowych wyrobów.

- Poprawa jakości wytwarzanych produktów.

- Lepsza ergonomia i bezpieczeństwo pracy operatorów.

- Możliwość integracji z istniejącym parkiem maszynowym.

- Potencjał uzyskania przewagi konkurencyjnej na rynku.

Współpraca z dostawcami OCP przewoźnika przy budowie maszyn produkcyjnych

W kontekście budowy maszyn produkcyjnych, szczególnie tych o większych gabarytach lub wymagających specjalistycznego transportu, kluczową rolę odgrywają firmy specjalizujące się w logistyce ciężkiej i ponadgabarytowej, w tym OCP przewoźnika. Współpraca z doświadczonym OCP przewoźnika już na etapie planowania budowy maszyny może przynieść znaczące korzyści. Pozwala to na uwzględnienie logistycznych aspektów w projekcie, takich jak możliwość demontażu maszyny na mniejsze moduły ułatwiające transport, czy też konieczność zapewnienia odpowiedniego punktu odbioru lub dostawy. Profesjonalny przewoźnik doradzi również w kwestii niezbędnych zezwoleń transportowych.

OCP przewoźnika to nie tylko transport. To również kompleksowa usługa obejmująca planowanie trasy, zabezpieczenie ładunku, załadunek i rozładunek, a także nadzór nad całym procesem. Dzięki ich wiedzy i doświadczeniu, maszyna dotrze na miejsce przeznaczenia w nienaruszonym stanie i zgodnie z harmonogramem. W przypadku maszyn produkcyjnych, które często są niezwykle precyzyjne i wrażliwe, odpowiednie zabezpieczenie ładunku i delikatne obchodzenie się z nim jest absolutnie kluczowe dla uniknięcia uszkodzeń, które mogłyby prowadzić do kosztownych opóźnień lub napraw.

Ważne jest, aby wybrany OCP przewoźnika posiadał odpowiednie doświadczenie w transporcie maszyn przemysłowych. Powinien dysponować specjalistycznym sprzętem, takim jak niskopodwoziowe naczepy, dźwigi, czy wózki widłowe o dużej nośności. Zrozumienie specyfiki transportu wielkogabarytowego i posiadanie odpowiednich kwalifikacji to podstawa. Dobra komunikacja między wykonawcą maszyny, klientem a OCP przewoźnika jest niezbędna do sprawnego przeprowadzenia całej operacji logistycznej. Warto rozważyć kilka opcji, porównać oferty i wybrać partnera, który najlepiej odpowiada potrzebom projektu.

Nowoczesne rozwiązania technologiczne dla budowy maszyn produkcyjnych w Częstochowie

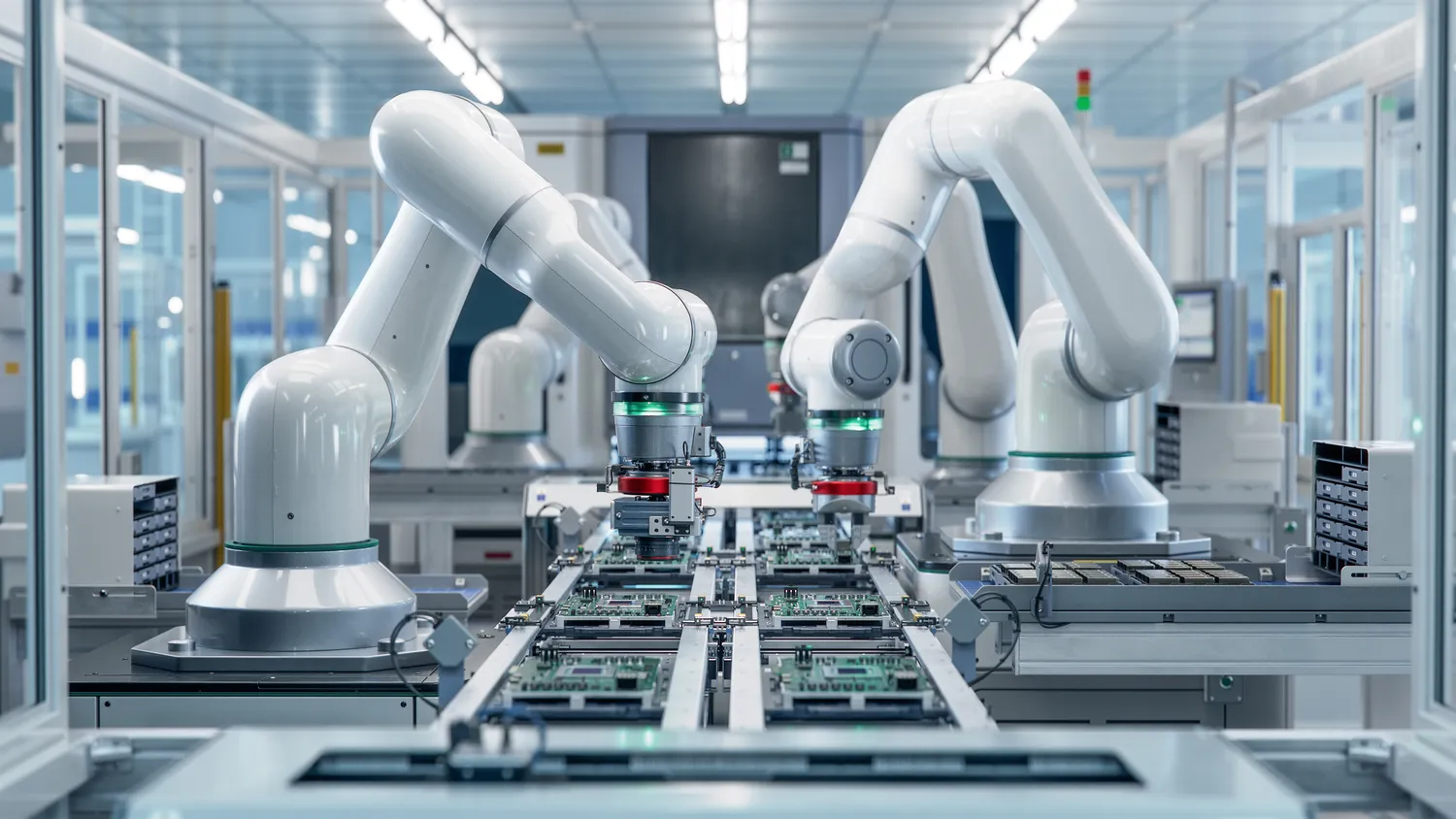

Branża budowy maszyn produkcyjnych dynamicznie adaptuje najnowsze osiągnięcia technologiczne, aby tworzyć urządzenia coraz bardziej wydajne, precyzyjne i inteligentne. Jednym z kluczowych trendów jest integracja systemów automatyzacji i robotyzacji. Roboty współpracujące (coboty) coraz częściej stają się integralną częścią linii produkcyjnych, przejmując powtarzalne i niebezpieczne zadania, zwiększając precyzję i wydajność. Maszyny projektowane w Częstochowie coraz częściej uwzględniają możliwość współpracy z robotami lub posiadają wbudowane rozwiązania z zakresu robotyki.

Kolejnym ważnym aspektem jest rozwój technologii sterowania. Zaawansowane sterowniki PLC, systemy SCADA oraz interfejsy HMI umożliwiają precyzyjne zarządzanie procesami produkcyjnymi, monitorowanie parametrów w czasie rzeczywistym i szybkie reagowanie na wszelkie odchylenia. Coraz częściej stosuje się również rozwiązania z zakresu Przemysłu 4.0, takie jak Internet Rzeczy (IoT), który pozwala na zbieranie danych z maszyn, ich analizę i optymalizację pracy na podstawie uzyskanych informacji. Maszyny stają się „inteligentne”, komunikując się ze sobą i z systemami zarządzania.

Nie można zapominać o wykorzystaniu nowoczesnych materiałów i technik wytwarzania. Wykorzystanie lekkich, ale wytrzymałych stopów metali, materiałów kompozytowych czy technik druku 3D pozwala na tworzenie maszyn o zoptymalizowanej konstrukcji, mniejszej wadze i lepszych parametrach użytkowych. Precyzyjna obróbka CNC, spawanie laserowe czy nowoczesne metody powlekania powierzchni to technologie, które zapewniają wysoką jakość i trwałość komponentów maszyn. Oto przykłady obszarów, w których stosowane są innowacje:

- Integracja robotów współpracujących (cobotów).

- Zaawansowane systemy sterowania PLC i SCADA.

- Wykorzystanie technologii Przemysłu 4.0 i IoT.

- Inteligentne systemy wizyjne do kontroli jakości.

- Optymalizacja konstrukcji dzięki nowoczesnym materiałom.

- Precyzyjna obróbka CNC i zaawansowane techniki łączenia elementów.

- Rozwiązania zwiększające efektywność energetyczną maszyn.

Konserwacja i serwisowanie maszyn produkcyjnych po budowie w Częstochowie

Po zakończeniu budowy i uruchomieniu nowej maszyny produkcyjnej, kluczowe dla jej długowieczności i niezawodności staje się odpowiednie planowanie konserwacji i serwisu. Regularne przeglądy techniczne, smarowanie ruchomych części, czyszczenie układów i wymiana zużytych elementów to podstawowe czynności zapobiegawcze. Proaktywne podejście do konserwacji pozwala uniknąć kosztownych awarii, które mogłyby prowadzić do przestojów w produkcji i strat finansowych. Harmonogramy konserwacji powinny być dostosowane do zaleceń producenta oraz specyfiki pracy maszyny.

Współpraca z wykonawcą maszyny w zakresie serwisu jest często najbardziej efektywnym rozwiązaniem. Firma, która budowała urządzenie, najlepiej zna jego konstrukcję, zastosowane komponenty i potencjalne słabe punkty. Profesjonalny serwis oferowany przez wykonawcę obejmuje nie tylko naprawy bieżące, ale także przeglądy okresowe, diagnostykę, a nawet modernizacje. Dostęp do oryginalnych części zamiennych oraz wykwalifikowanego personelu technicznego gwarantuje szybkie i skuteczne rozwiązanie problemów.

Warto również rozważyć podpisanie umowy serwisowej, która zapewnia regularne wizyty specjalistów, priorytetowe traktowanie zgłoszeń serwisowych oraz często korzystniejsze warunki cenowe. Szkolenie własnego personelu w zakresie podstawowej obsługi i konserwacji maszyny również jest niezwykle ważne. Dobrze przeszkolony operator potrafi samodzielnie wykonać wiele rutynowych czynności, a także szybko zidentyfikować potencjalne problemy i zgłosić je odpowiedniej osobie. W ten sposób zapewniamy ciągłość pracy i maksymalizujemy potencjał inwestycji w nową infrastrukturę produkcyjną.

Znaczenie inżynierii i projektowania w budowie maszyn produkcyjnych

Fundamentem każdej udanej budowy maszyny produkcyjnej jest solidna inżynieria i precyzyjne projektowanie. To na tym etapie tworzona jest koncepcja, która przekłada się na funkcjonalność, wydajność i bezpieczeństwo finalnego urządzenia. Doświadczeni inżynierowie wykorzystują zaawansowane narzędzia, takie jak oprogramowanie CAD (Computer-Aided Design) do tworzenia szczegółowych modeli 3D, symulacji pracy oraz analiz wytrzymałościowych. Dzięki temu możliwe jest optymalne dobranie materiałów, komponentów oraz parametrów pracy maszyny, zanim jeszcze powstanie pierwszy fizyczny element.

Proces projektowania obejmuje również dobór odpowiednich systemów sterowania, czujników, elementów pneumatyki i hydrauliki, a także systemów bezpieczeństwa. Kluczowe jest, aby projekt uwzględniał nie tylko obecne potrzeby produkcyjne klienta, ale również przewidywał potencjalny rozwój i przyszłe wymagania. Dobrze zaprojektowana maszyna jest elastyczna i łatwa do modyfikacji, co pozwala na jej adaptację do zmieniających się warunków rynkowych i technologicznych. W Częstochowie wiele firm stawia na innowacyjne podejście do projektowania, wykorzystując metodyki takie jak DFMA (Design for Manufacturing and Assembly), co ułatwia późniejszy montaż i serwis.

Inżynieria odgrywa również kluczową rolę w zapewnieniu zgodności maszyny z obowiązującymi normami i dyrektywami bezpieczeństwa. Projektowanie musi uwzględniać wymogi dotyczące ochrony operatorów, minimalizacji ryzyka awarii oraz ochrony środowiska. Staranne zaprojektowanie układów bezpieczeństwa, takich jak osłony, przyciski bezpieczeństwa, bariery świetlne czy systemy awaryjnego zatrzymania, jest absolutnie priorytetowe. Inwestycja w wysokiej jakości projektowanie to inwestycja w przyszłość produkcji.