Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Na początku warto zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. W zależności od przeznaczenia, maszyny mogą mieć różne układy mechaniczne, które muszą być odpowiednio zaprojektowane, aby zapewnić stabilność oraz wydajność pracy. Kolejnym istotnym aspektem jest dobór materiałów, które powinny charakteryzować się wysoką odpornością na zużycie oraz korozję. W przypadku maszyn produkcyjnych często stosuje się stal nierdzewną lub specjalne stopy metali, które gwarantują długotrwałość. Nie można również zapomnieć o systemach napędowych, które są kluczowe dla prawidłowego funkcjonowania maszyny. W zależności od zastosowania, mogą to być silniki elektryczne, hydrauliczne lub pneumatyczne.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

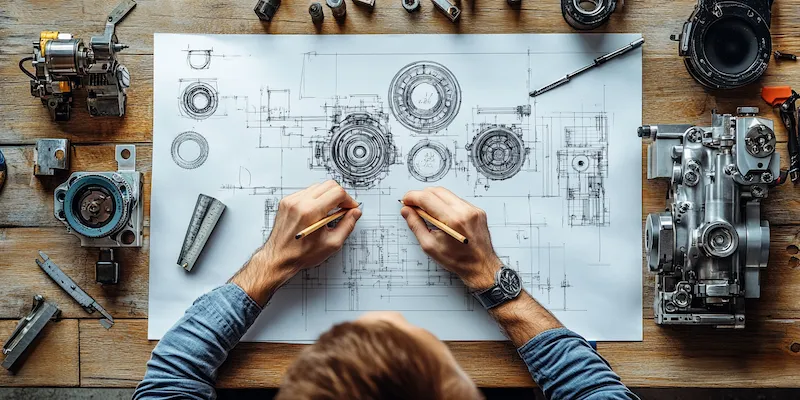

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na nowoczesnych technologiach, które znacząco wpływają na ich wydajność oraz funkcjonalność. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia inżynierom tworzenie dokładnych modeli 3D maszyn jeszcze przed rozpoczęciem ich produkcji. Dzięki temu możliwe jest wykrywanie potencjalnych problemów oraz optymalizacja konstrukcji. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które pozwala na automatyzację procesów produkcyjnych i zwiększenie precyzji obróbki materiałów. Warto również wspomnieć o technologii druku 3D, która zyskuje coraz większe znaczenie w budowie prototypów oraz części zamiennych do maszyn. Dzięki tej technologii można szybko i tanio wytwarzać skomplikowane kształty, co znacznie przyspiesza proces projektowania i testowania nowych rozwiązań.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność finalnego produktu. Jednym z głównych problemów jest konieczność dostosowywania konstrukcji do zmieniających się wymagań rynku oraz potrzeb klientów. W obliczu rosnącej konkurencji firmy muszą nieustannie innowować swoje produkty oraz wprowadzać nowe rozwiązania technologiczne. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji, które mogą znacząco wpłynąć na rentowność przedsiębiorstwa. Wysokie koszty materiałów oraz pracy wymagają od producentów znalezienia równowagi pomiędzy jakością a ceną oferowanych maszyn. Dodatkowo, w kontekście globalizacji i międzynarodowej konkurencji firmy muszą również zmierzyć się z problemami związanymi z logistyką oraz dostawami komponentów.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana, możemy spodziewać się większej integracji robotów w liniach produkcyjnych. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia komunikację między maszynami a systemami zarządzania produkcją w czasie rzeczywistym. Dzięki temu możliwe będzie monitorowanie wydajności maszyn oraz szybsze reagowanie na ewentualne awarie czy problemy. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w budowie maszyn produkcyjnych; producenci będą musieli inwestować w technologie przyjazne dla środowiska oraz dążyć do minimalizacji negatywnego wpływu swojej działalności na planetę.

Jakie są kluczowe etapy w procesie budowy maszyn produkcyjnych

Proces budowy maszyn produkcyjnych składa się z wielu kluczowych etapów, które są niezbędne do stworzenia efektywnego i funkcjonalnego urządzenia. Pierwszym krokiem jest faza koncepcyjna, w której inżynierowie i projektanci opracowują ogólną ideę maszyny, uwzględniając jej przeznaczenie oraz wymagania techniczne. W tym etapie ważne jest również przeprowadzenie analizy rynku, aby zrozumieć potrzeby potencjalnych użytkowników oraz konkurencję. Następnie następuje faza projektowania, w której tworzone są szczegółowe rysunki techniczne oraz modele 3D. W tym momencie wykorzystywane są nowoczesne narzędzia CAD, które pozwalają na precyzyjne odwzorowanie wszystkich elementów maszyny. Po zakończeniu projektowania następuje etap prototypowania, w którym powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności oraz funkcjonalności, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem masowej produkcji. Kolejnym krokiem jest produkcja seryjna, która wymaga odpowiedniego zaplanowania procesów technologicznych oraz logistyki dostaw komponentów.

Jakie są najczęstsze błędy popełniane podczas budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych to skomplikowany proces, który niesie ze sobą ryzyko popełnienia różnych błędów. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań technicznych na etapie koncepcyjnym. Często zdarza się, że projektanci nie biorą pod uwagę rzeczywistych potrzeb użytkowników lub zmieniających się warunków rynkowych, co prowadzi do stworzenia maszyny, która nie spełnia oczekiwań. Kolejnym powszechnym błędem jest niedoszacowanie kosztów produkcji, co może skutkować opóźnieniami oraz przekroczeniem budżetu. Warto również zwrócić uwagę na problemy związane z jakością materiałów używanych do budowy maszyn; wybór niskiej jakości komponentów może prowadzić do awarii oraz skrócenia żywotności urządzenia. Inny istotny błąd to brak odpowiednich testów prototypu przed rozpoczęciem produkcji seryjnej. Testowanie powinno obejmować zarówno aspekty techniczne, jak i ergonomiczne, aby zapewnić wygodę i bezpieczeństwo użytkowników.

Jakie są różnice między maszynami produkcyjnymi a innymi rodzajami maszyn

Maszyny produkcyjne różnią się od innych rodzajów maszyn pod wieloma względami, co wpływa na ich konstrukcję oraz zastosowanie. Przede wszystkim maszyny produkcyjne są projektowane z myślą o realizacji konkretnych procesów technologicznych związanych z wytwarzaniem produktów. Mogą to być maszyny do obróbki metali, montażu czy pakowania, które mają na celu zwiększenie wydajności i efektywności produkcji. W przeciwieństwie do tego inne rodzaje maszyn, takie jak maszyny rolnicze czy budowlane, są zazwyczaj dostosowane do specyficznych warunków pracy i mają inne cele operacyjne. Kolejną różnicą jest stopień automatyzacji; maszyny produkcyjne często wyposażone są w zaawansowane systemy sterowania i automatyzacji, co pozwala na minimalizację udziału człowieka w procesach produkcyjnych. Dodatkowo maszyny produkcyjne muszą spełniać rygorystyczne normy jakości oraz bezpieczeństwa, co nie zawsze dotyczy innych typów maszyn.

Jakie są najważniejsze trendy w branży budowy maszyn produkcyjnych

Branża budowy maszyn produkcyjnych stale ewoluuje pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologie robotyczne stają się coraz bardziej zaawansowane i dostępne dla szerokiego kręgu przedsiębiorstw, możemy spodziewać się większej integracji robotów w liniach produkcyjnych. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia komunikację między maszynami a systemami zarządzania produkcją w czasie rzeczywistym. Dzięki temu możliwe będzie monitorowanie wydajności maszyn oraz szybsze reagowanie na ewentualne awarie czy problemy. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w budowie maszyn produkcyjnych; producenci będą musieli inwestować w technologie przyjazne dla środowiska oraz dążyć do minimalizacji negatywnego wpływu swojej działalności na planetę.

Jakie umiejętności są potrzebne do pracy w branży budowy maszyn produkcyjnych

Praca w branży budowy maszyn produkcyjnych wymaga posiadania różnorodnych umiejętności i kompetencji technicznych oraz interpersonalnych. Na początek warto zwrócić uwagę na umiejętności inżynieryjne; osoby pracujące w tej dziedzinie powinny posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki. Znajomość programowania CAD/CAM jest również niezwykle cenna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz optymalizację procesów technologicznych. Dodatkowo umiejętność analizy danych oraz znajomość systemów zarządzania jakością mogą być kluczowe dla zapewnienia wysokiej efektywności produkcji. Ważnym aspektem pracy w branży budowy maszyn jest także umiejętność pracy zespołowej; wiele projektów wymaga współpracy różnych specjalistów, takich jak inżynierowie mechanicy, elektrycy czy programiści. Komunikatywność oraz zdolność do rozwiązywania problemów są równie istotne, ponieważ często pojawiają się nieprzewidziane sytuacje wymagające szybkiego działania i podejmowania decyzji.

Jakie są najważniejsze standardy jakości w budowie maszyn produkcyjnych

W branży budowy maszyn produkcyjnych istnieje wiele standardów jakości, które mają na celu zapewnienie bezpieczeństwa i niezawodności urządzeń. Jednym z najważniejszych standardów jest ISO 9001, który dotyczy systemu zarządzania jakością i wymaga od firm wdrożenia odpowiednich procedur kontrolujących jakość produktów na każdym etapie ich cyklu życia – od projektowania po serwis posprzedażowy. Kolejnym istotnym standardem jest ISO 14001 dotyczący zarządzania środowiskowego; jego celem jest minimalizacja negatywnego wpływu działalności firmy na środowisko naturalne poprzez efektywne zarządzanie zasobami i odpadami. W kontekście bezpieczeństwa pracy ważne są normy OHSAS 18001 lub ISO 45001 dotyczące systemu zarządzania bezpieczeństwem i higieną pracy; ich wdrożenie ma na celu ochronę zdrowia pracowników podczas eksploatacji maszyn przemysłowych.