Projektowanie układów sterowania maszyn to proces, który wymaga zrozumienia zarówno teorii, jak i praktyki. Kluczowe zasady obejmują przede wszystkim zdefiniowanie celów systemu, które powinny być jasne i mierzalne. Ważne jest również określenie wymagań funkcjonalnych oraz niefunkcjonalnych, takich jak niezawodność, wydajność czy bezpieczeństwo. Kolejnym istotnym krokiem jest analiza środowiska pracy maszyny oraz warunków, w jakich będzie ona funkcjonować. W tym kontekście należy uwzględnić czynniki zewnętrzne, takie jak temperatura, wilgotność czy obecność substancji chemicznych, które mogą wpływać na działanie układu. Po zebraniu wszystkich informacji można przystąpić do wyboru odpowiednich komponentów, takich jak czujniki, siłowniki czy kontrolery. Każdy z tych elementów powinien być dostosowany do specyfikacji projektu oraz wymagań użytkownika.

Jakie technologie są wykorzystywane w projektowaniu układów sterowania maszyn

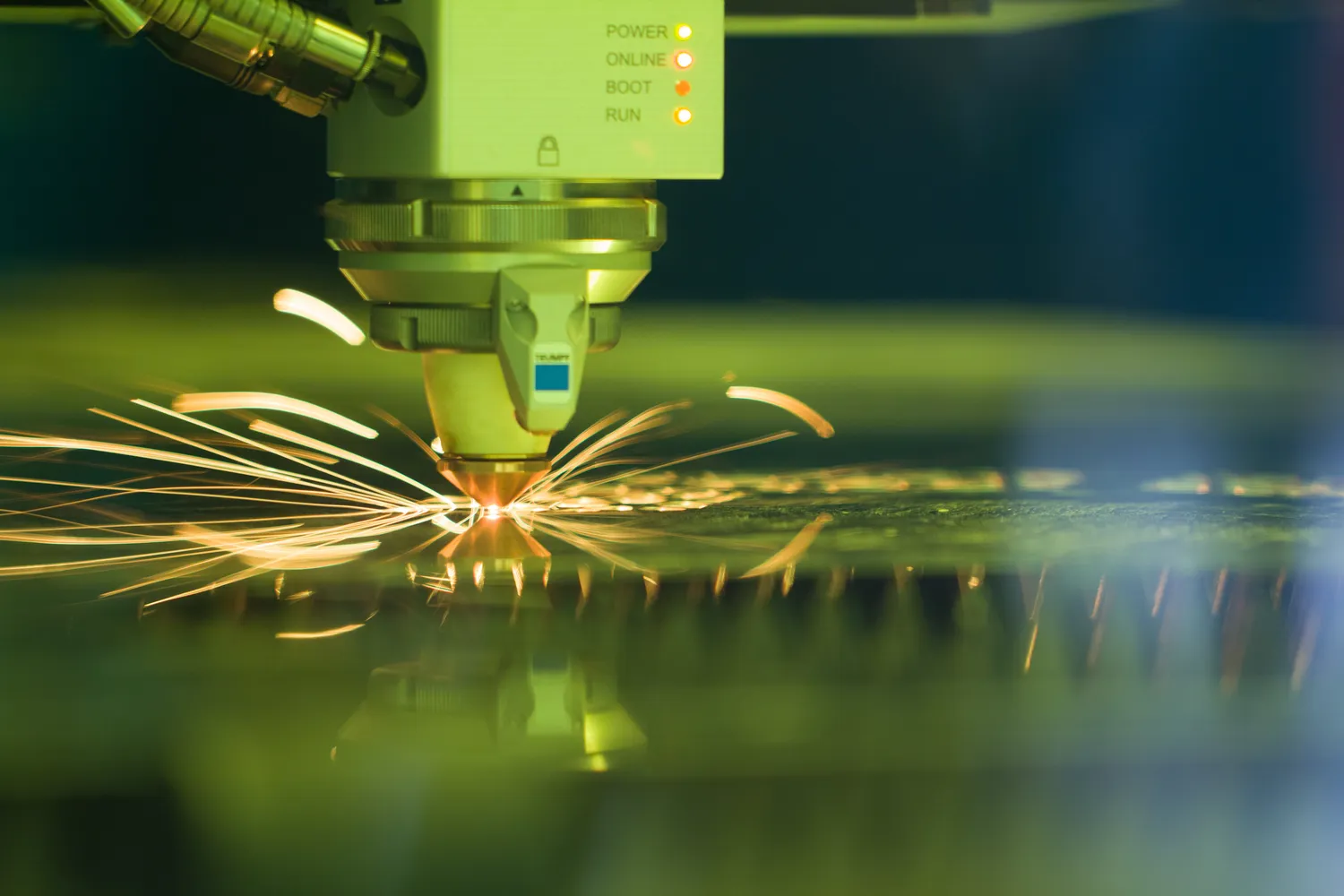

W projektowaniu układów sterowania maszyn wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności i precyzji działania systemów. Wśród najpopularniejszych rozwiązań znajdują się systemy PLC, czyli programowalne sterowniki logiczne, które umożliwiają automatyzację procesów przemysłowych. Dzięki swojej elastyczności i możliwości programowania w różnych językach, PLC stały się standardem w wielu branżach. Inną technologią są systemy SCADA, które pozwalają na monitorowanie i kontrolowanie procesów w czasie rzeczywistym. Umożliwiają one zbieranie danych z różnych źródeł oraz ich analizę w celu podejmowania lepszych decyzji operacyjnych. W ostatnich latach coraz większą popularność zdobywają również rozwiązania oparte na IoT, czyli Internet of Things, które pozwalają na zdalne zarządzanie maszynami i zbieranie danych za pomocą chmur obliczeniowych.

Jakie są najczęstsze błędy w projektowaniu układów sterowania maszyn

Podczas projektowania układów sterowania maszyn często popełniane są błędy, które mogą prowadzić do poważnych konsekwencji w działaniu systemu. Jednym z najczęstszych problemów jest niedostateczna analiza wymagań funkcjonalnych oraz niefunkcjonalnych, co może skutkować niewłaściwym doborem komponentów lub ich konfiguracją. Kolejnym błędem jest ignorowanie warunków pracy maszyny oraz jej otoczenia, co może prowadzić do awarii lub obniżenia wydajności. Ważne jest również odpowiednie testowanie prototypu przed wdrożeniem go do produkcji; brak tego etapu może skutkować nieprzewidzianymi problemami podczas eksploatacji. Często zdarza się także pomijanie aspektów związanych z bezpieczeństwem użytkowników oraz ochroną środowiska, co może prowadzić do poważnych zagrożeń. Warto również pamiętać o dokumentacji projektu; jej brak lub niedokładność mogą utrudnić późniejsze modyfikacje czy konserwację systemu.

Jakie umiejętności są potrzebne do projektowania układów sterowania maszyn

Aby skutecznie projektować układy sterowania maszyn, niezbędne są różnorodne umiejętności techniczne oraz analityczne. Przede wszystkim ważna jest znajomość podstaw elektroniki oraz automatyki, ponieważ wiele systemów opiera się na tych dziedzinach nauki. Umiejętność programowania w językach takich jak Ladder Logic czy Structured Text jest również kluczowa dla pracy z programowalnymi sterownikami logicznymi. Dodatkowo warto znać zasady działania czujników i siłowników oraz umieć je integrować w ramach całego systemu. Wiedza z zakresu teorii systemów dynamicznych oraz analizy sygnałów pomoże w lepszym modelowaniu zachowań maszyny i przewidywaniu jej reakcji na różne bodźce. Umiejętności miękkie, takie jak komunikacja czy praca zespołowa, są równie istotne; projektowanie układów sterowania często wymaga współpracy z innymi specjalistami oraz inżynierami różnych dziedzin.

Jakie są najlepsze praktyki w projektowaniu układów sterowania maszyn

W projektowaniu układów sterowania maszyn kluczowe jest stosowanie najlepszych praktyk, które mogą znacząco wpłynąć na efektywność i niezawodność systemu. Przede wszystkim warto rozpocząć od dokładnego zdefiniowania wymagań projektu, co pozwoli na lepsze dopasowanie komponentów oraz metod do oczekiwań użytkownika. Użycie diagramów blokowych oraz schematów funkcjonalnych może pomóc w wizualizacji całego systemu i ułatwić identyfikację potencjalnych problemów. Kolejną ważną praktyką jest modularność projektu; podział systemu na mniejsze, łatwiejsze do zarządzania moduły pozwala na szybsze wprowadzanie zmian oraz testowanie poszczególnych elementów. Warto również stosować metodyki inżynieryjne, takie jak FMEA (analiza błędów i ich skutków), aby zidentyfikować i ocenić ryzyka związane z działaniem systemu. Regularne przeglądy oraz aktualizacje dokumentacji projektowej są niezbędne, aby zapewnić zgodność z aktualnymi wymaganiami oraz standardami branżowymi.

Jakie są wyzwania w projektowaniu układów sterowania maszyn

Projektowanie układów sterowania maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na przebieg całego procesu oraz końcowy rezultat. Jednym z głównych wyzwań jest szybki rozwój technologii, który wymusza na inżynierach ciągłe dostosowywanie się do nowych rozwiązań i narzędzi. W miarę jak pojawiają się nowe komponenty i technologie, konieczne staje się również aktualizowanie wiedzy oraz umiejętności zespołu projektowego. Kolejnym istotnym wyzwaniem jest integracja różnych systemów i komponentów, które często pochodzą od różnych producentów. Różnice w standardach komunikacyjnych oraz protokołach mogą prowadzić do problemów z interoperacyjnością, co wymaga dodatkowego wysiłku w zakresie projektowania i testowania. Dodatkowo, zmieniające się przepisy prawne oraz normy bezpieczeństwa mogą wpływać na wymagania dotyczące projektowanych układów, co może wydłużać czas realizacji projektu.

Jakie są najnowsze trendy w projektowaniu układów sterowania maszyn

Najnowsze trendy w projektowaniu układów sterowania maszyn koncentrują się na wykorzystaniu nowoczesnych technologii oraz innowacyjnych rozwiązań, które mają na celu zwiększenie efektywności i elastyczności systemów. Jednym z najważniejszych trendów jest automatyzacja procesów przy użyciu sztucznej inteligencji oraz uczenia maszynowego. Te technologie pozwalają na analizę dużych zbiorów danych w czasie rzeczywistym, co umożliwia optymalizację działania maszyn oraz przewidywanie awarii zanim one wystąpią. Innym istotnym kierunkiem rozwoju jest Internet rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami poprzez sieci internetowe. Dzięki temu możliwe jest zbieranie danych o pracy urządzeń oraz ich analiza w chmurze, co pozwala na lepsze podejmowanie decyzji operacyjnych. Warto również zwrócić uwagę na rozwój technologii cyfrowych bliźniaków, które pozwalają na tworzenie wirtualnych modeli maszyn i symulowanie ich działania przed wdrożeniem do produkcji.

Jakie są zastosowania układów sterowania maszyn w różnych branżach

Układy sterowania maszyn znajdują zastosowanie w wielu branżach przemysłowych, gdzie automatyzacja procesów odgrywa kluczową rolę w zwiększaniu efektywności produkcji. W przemyśle motoryzacyjnym układy te są wykorzystywane do automatyzacji linii montażowych, gdzie precyzyjne sterowanie robotami przemysłowymi pozwala na szybkie i dokładne wykonywanie skomplikowanych operacji montażowych. W branży spożywczej automatyczne systemy kontrolują procesy pakowania i sortowania produktów, co przyczynia się do zwiększenia wydajności oraz redukcji błędów ludzkich. W sektorze energetycznym układy sterowania są kluczowe dla zarządzania pracą elektrowni oraz sieci energetycznych; umożliwiają one monitorowanie parametrów pracy urządzeń oraz optymalizację zużycia energii. Również w medycynie automatyzacja procesów diagnostycznych i terapeutycznych staje się coraz bardziej powszechna; układy sterowania wspierają działanie urządzeń medycznych takich jak tomografy czy roboty chirurgiczne.

Jakie są przyszłościowe kierunki rozwoju układów sterowania maszyn

Przyszłość układów sterowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku przemysłowego. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji z systemami automatyki; dzięki temu maszyny będą mogły uczyć się na podstawie danych historycznych i dostosowywać swoje działanie do zmieniających się warunków pracy. Również rozwój technologii 5G ma potencjał do rewolucjonizacji komunikacji między urządzeniami; szybsze przesyłanie danych umożliwi bardziej zaawansowane monitorowanie i zarządzanie procesami produkcyjnymi w czasie rzeczywistym. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju; przyszłe układy sterowania będą musiały uwzględniać aspekty ekologiczne oraz efektywność energetyczną, co może prowadzić do opracowywania nowych rozwiązań technologicznych zmniejszających wpływ przemysłu na środowisko naturalne.

Jakie są kluczowe elementy analizy ryzyka w projektowaniu układów sterowania maszyn

Analiza ryzyka to nieodłączny element procesu projektowania układów sterowania maszyn, który ma na celu identyfikację potencjalnych zagrożeń związanych z działaniem systemu oraz ocenę ich wpływu na bezpieczeństwo użytkowników i efektywność pracy maszyny. Kluczowym krokiem jest przeprowadzenie szczegółowej analizy funkcjonalnej, która pozwala określić wszystkie możliwe scenariusze działania systemu oraz sytuacje awaryjne. Ważne jest również zidentyfikowanie krytycznych punktów awarii; te elementy systemu powinny być szczególnie monitorowane i zabezpieczone przed uszkodzeniem lub niewłaściwym działaniem. Następnie należy ocenić prawdopodobieństwo wystąpienia poszczególnych zagrożeń oraz ich potencjalne konsekwencje; ta analiza pomoże ustalić priorytety działań naprawczych lub prewencyjnych.